'그래피' 52주 신고가 경신, 3D 프린팅 기술로 개척하는 치아 교정 시장 – IBK투자증권

그래피는 최근 3D 프린팅 기술을 기반으로 치아 교정 시장을 개척하며 52주 신고가를 경신하는 주목할 만한 성과를 기록하였습니다. 이는 3D 프린팅 기술이 덴탈 분야, 특히 치아 교정 시장에서 가지는 혁신적 잠재력을 명확하게 보여주는 사례로 평가됩니다.

애널리스트 분석 및 시장 전망

IBK투자증권 이건재 애널리스트는 지난 01월 13일 그래피에 대한 분석 의견을 제시하였습니다. 이건재 애널리스트는 그래피의 글로벌 최대 시장인 미국 진출과 유럽 최대 시장인 독일 진출을 긍정적으로 평가하며, 해당 기업의 성장 가능성에 주목하였습니다. 이러한 분석은 그래피가 3D 프린팅 기반 치아 교정 솔루션으로 글로벌 시장에서의 입지를 강화하고 있음을 시사합니다.

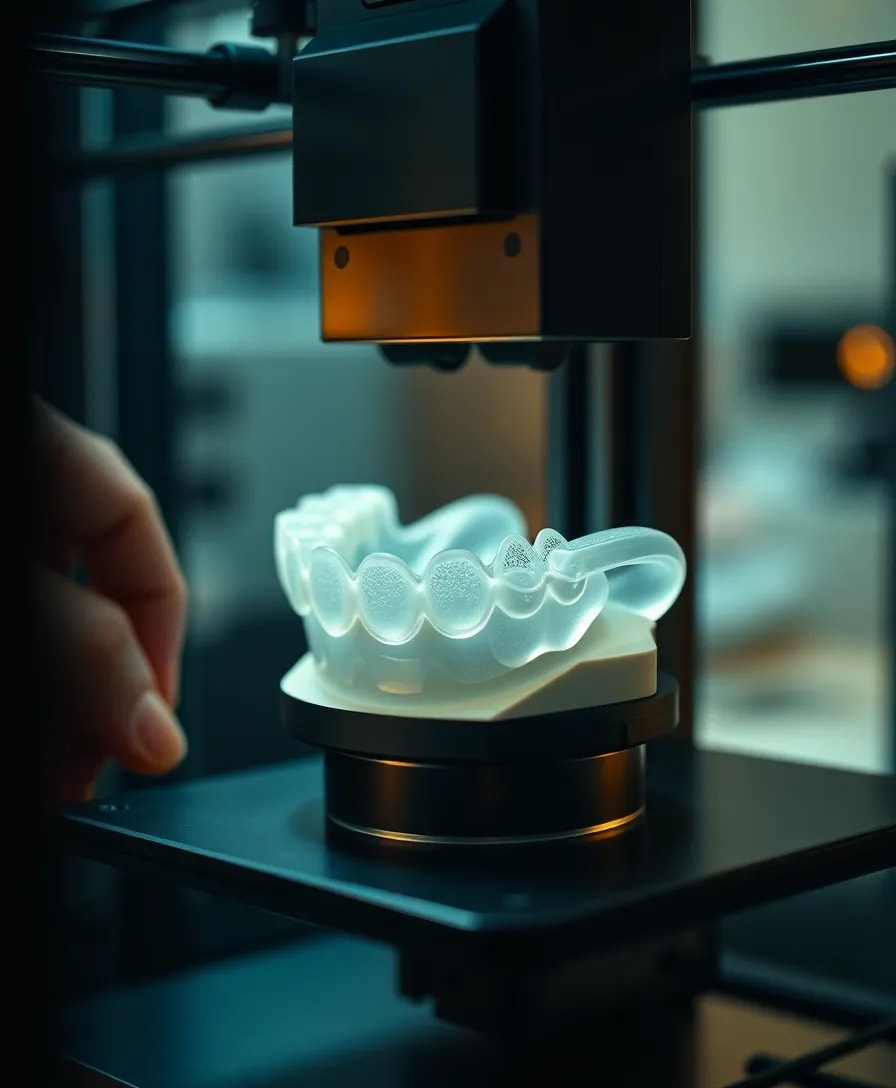

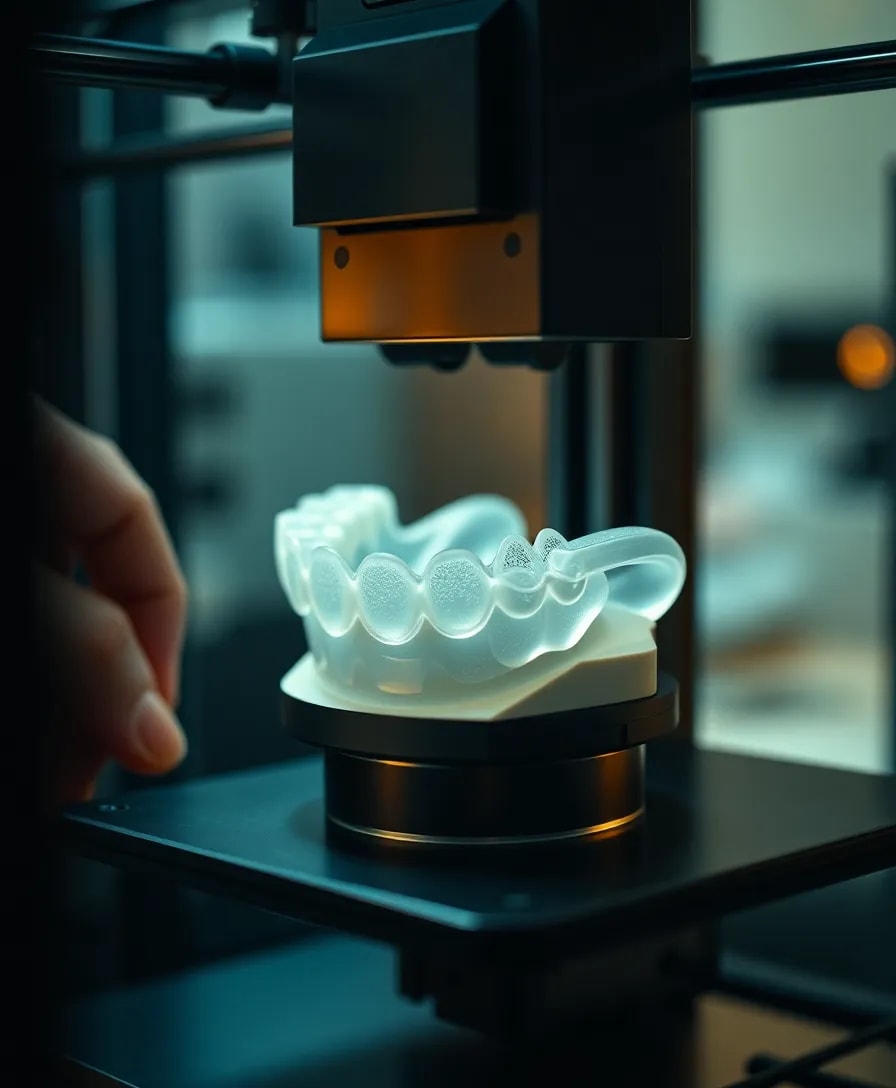

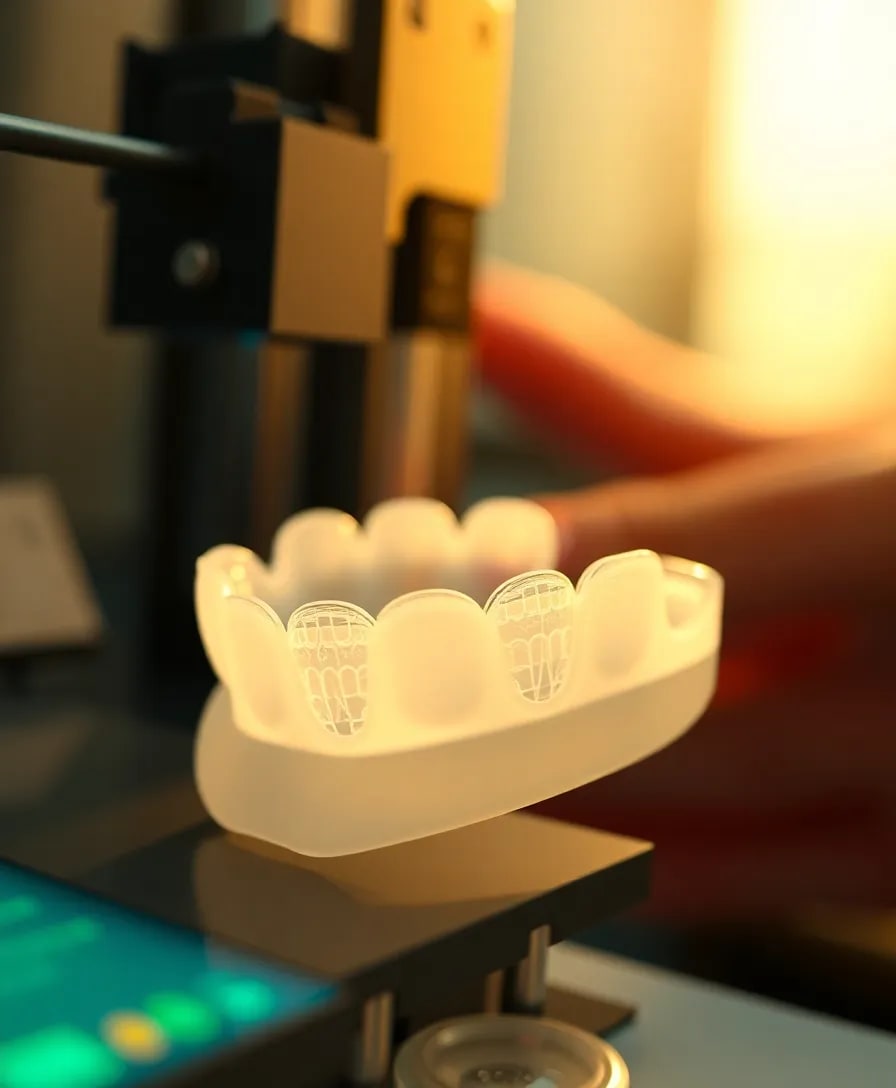

3D 프린팅 기술은 치아 교정 분야에서 정밀성, 맞춤형 제작 능력, 그리고 생산 효율성을 크게 향상시키는 핵심 기술로 자리매김하고 있습니다. 기존 방식 대비 더욱 정교하고 환자 개개인에게 최적화된 교정 장치 제작이 가능해지면서, 치료 효과 및 환자 만족도를 높이는 데 기여하고 있습니다.

이러한 기술적 우위를 바탕으로 그래피는 치아 교정 시장의 패러다임을 변화시키고 있습니다. 특히, 레진 소재 개발 및 3D 프린팅 공정 혁신을 통해 투명 교정 장치 등의 생산을 최적화하고 있으며, 이는 시장 경쟁력 강화로 이어지고 있습니다.

글로벌 치아 교정 시장 확장

그래피의 미국 및 독일 시장 진출은 글로벌 치아 교정 시장에서의 전략적 중요성을 내포하고 있습니다. 미국은 세계 최대의 의료기기 시장이자 치과 시장이며, 독일은 유럽 내에서 기술 선도적인 의료 시장으로 평가됩니다. 이 두 시장에서의 성공적인 안착은 글로벌 점유율 확대에 결정적인 역할을 수행할 수 있습니다.

미국 시장은 높은 소비자 수요와 선진적인 의료 기술 수용도를 보이며, 독일 시장은 엄격한 품질 기준과 혁신 기술 도입에 적극적인 특성을 가지고 있습니다. 그래피는 이러한 시장의 특성을 고려한 맞춤형 전략을 통해 글로벌 경쟁력을 확보하고 있습니다.

글로벌 시장으로의 확장은 기업의 매출 증대뿐만 아니라 기술 표준을 선도하고 브랜드 인지도를 높이는 데 기여합니다. 특히 3D 프린팅 기반의 맞춤형 의료 솔루션은 국경을 넘어설 수 있는 범용성을 갖추고 있어, 시장 개척의 기회가 더욱 크게 열려 있습니다.

이러한 글로벌 진출은 3D 프린팅 기술이 단순히 제품 생산을 넘어, 의료 서비스의 질을 향상시키고 접근성을 확대하는 데 기여할 수 있음을 보여줍니다.

마치며

그래피의 52주 신고가 경신과 글로벌 시장 진출 성과는 3D 프린팅 기술이 치과 산업의 미래를 형성하는 핵심 동력임을 입증합니다. 이러한 기술적 진보는 환자에게 더욱 효과적이고 맞춤화된 치료 옵션을 제공하며, 관련 산업의 지속적인 성장을 견인할 것으로 전망됩니다.

3D 프린팅 기술은 덴탈 분야를 넘어 다양한 산업에서 혁신적인 맞춤형 솔루션을 제공하는 핵심 동력으로 자리매김하고 있습니다. 한양3D팩토리는 이처럼 발전하는 3D 프린팅 기술을 통해 고객의 성공적인 비즈니스 모델 구축에 기여하고, 미래 산업의 성장을 지속적으로 지원할 수 있습니다.