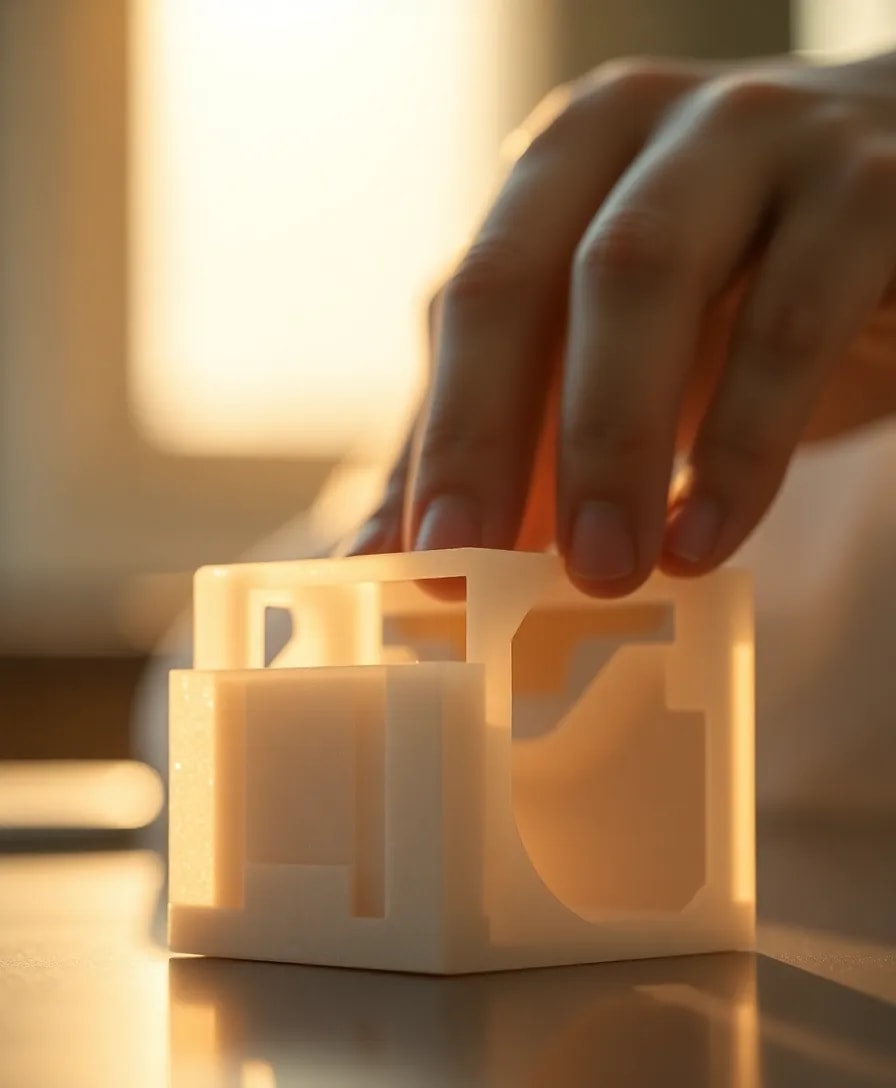

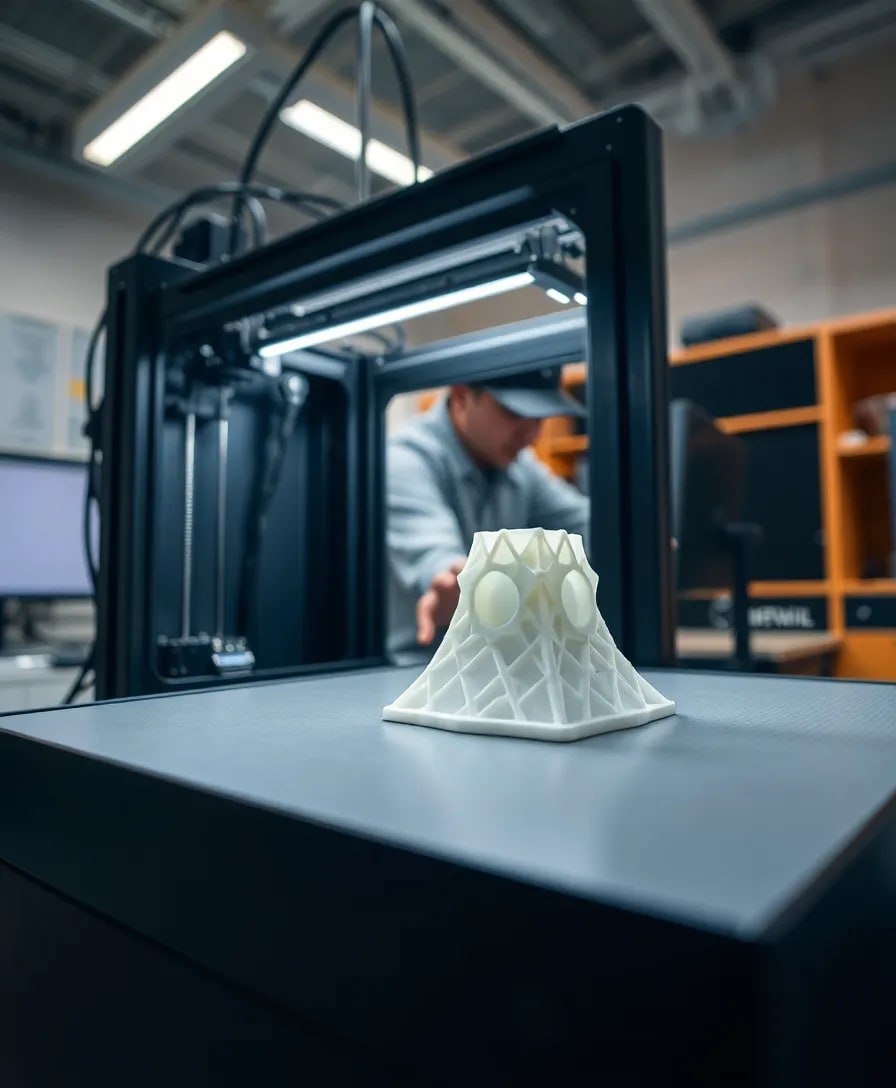

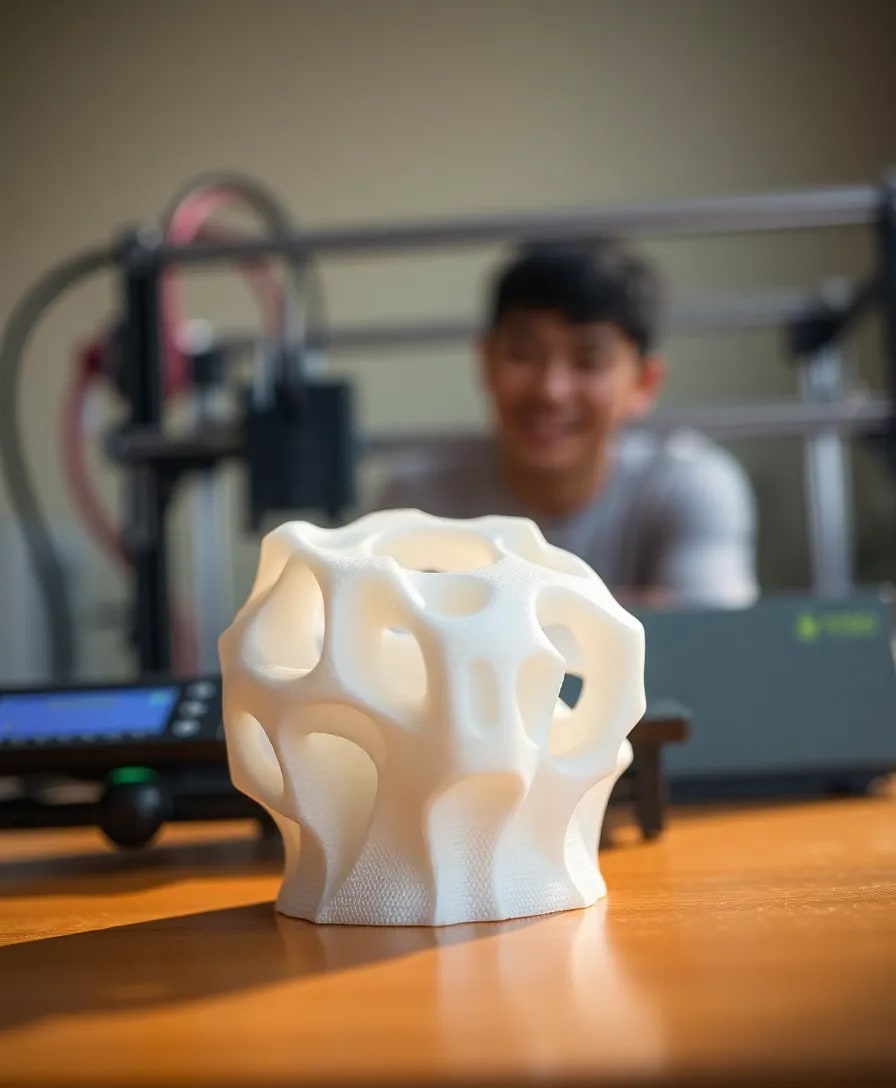

ABS-like 소재 3D 프린팅: 금형 사출 대비 비용 절감 및 빠른 프로토타입 제작 성공 사례

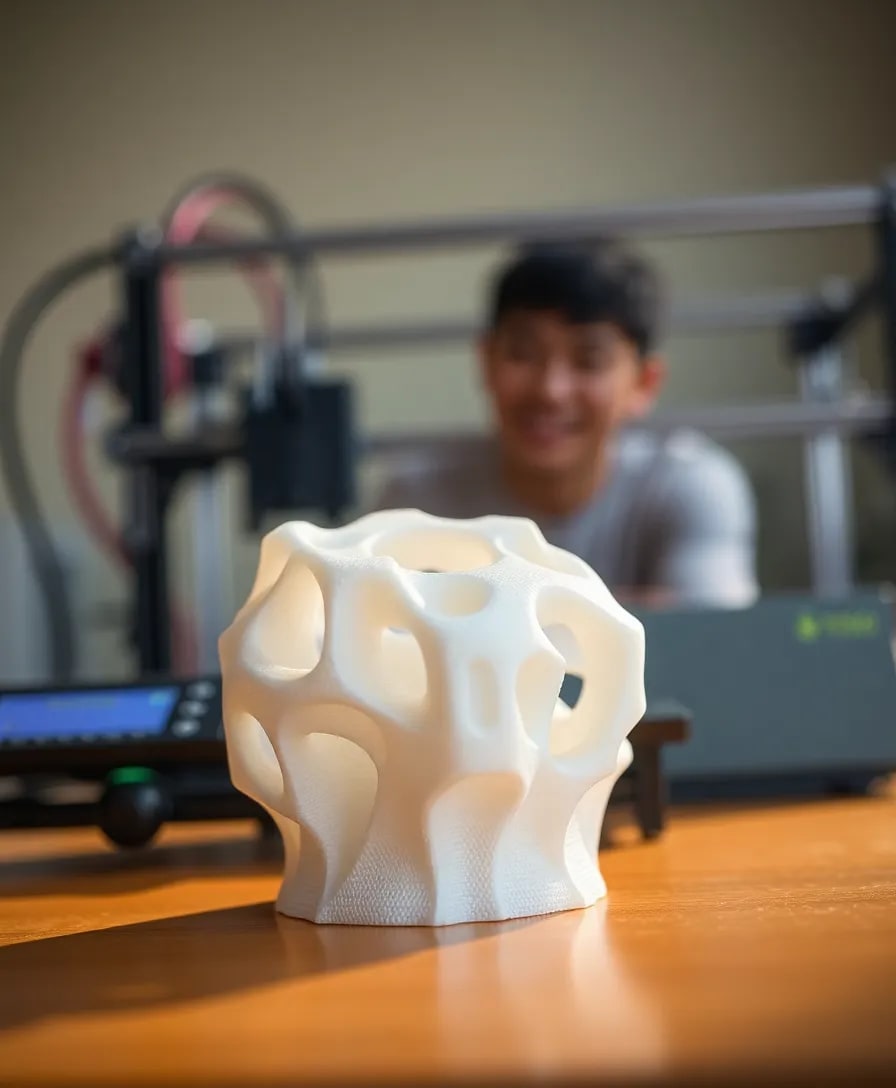

최근 제조업계에서는 금형 사출 방식의 높은 초기 비용과 긴 제작 기간에 대한 대안으로 3D 프린팅 기술이 주목받고 있습니다. 특히 ABS-like 소재를 활용한 3D 프린팅은 금형 사출과 유사한 물성을 가지면서도 소량 생산에 적합하여, 프로토타입 제작 및 맞춤형 제품 생산에 유용하게 활용될 수 있습니다. 본 사례에서는 ABS-like 소재 3D 프린팅을 통해 비용 절감 및 제작 기간 단축 효과를 얻은 고객 사례를 소개합니다.

고객 상황: 가전부품 제조사 A사의 고민

A사는 가전제품 부품 제조업체로, 신제품 개발 과정에서 프로토타입 제작에 어려움을 겪고 있었습니다. 금형 사출 방식은 초기 금형 제작 비용이 높고, 수정 사항 발생 시 추가 비용이 발생하여 부담이 컸습니다. 또한, 제작 기간이 길어 신제품 출시 시기를 맞추기 어려웠습니다.

문제점

- 높은 금형 제작 비용

- 긴 제작 기간

- 수정 사항 발생 시 추가 비용 발생

- 신제품 출시 지연 가능성

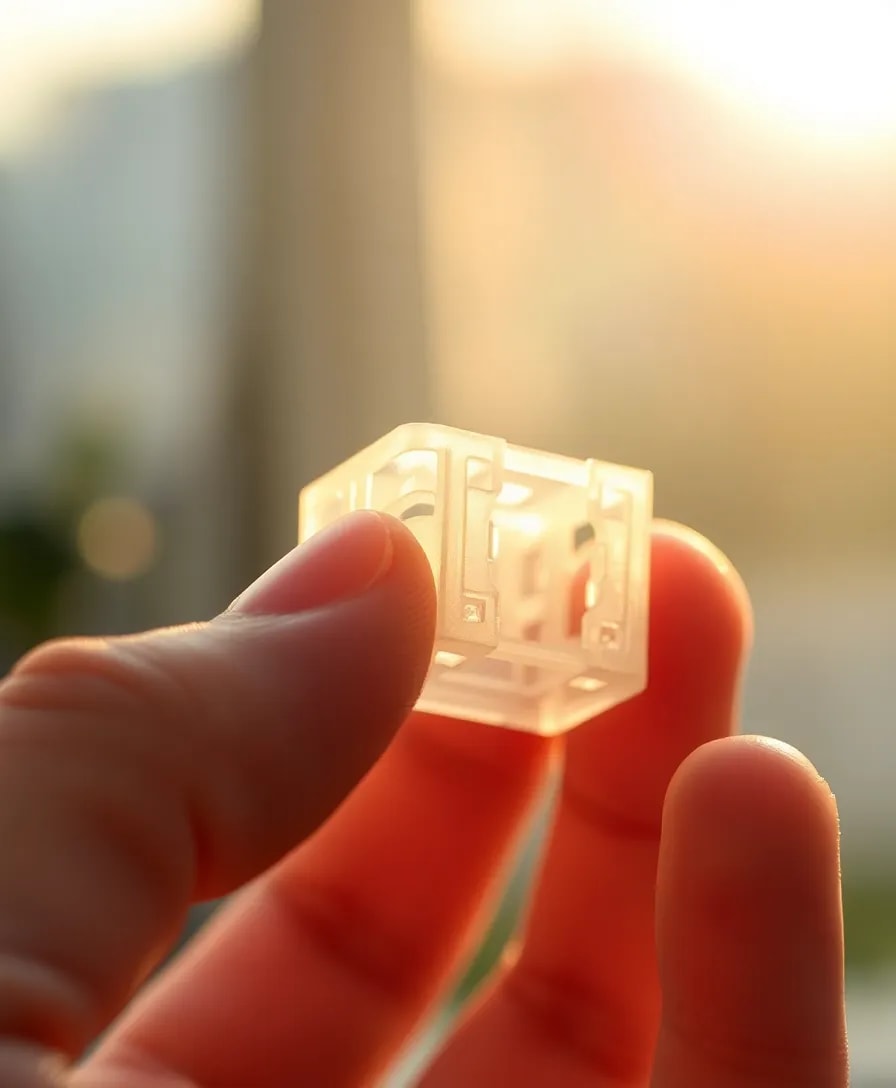

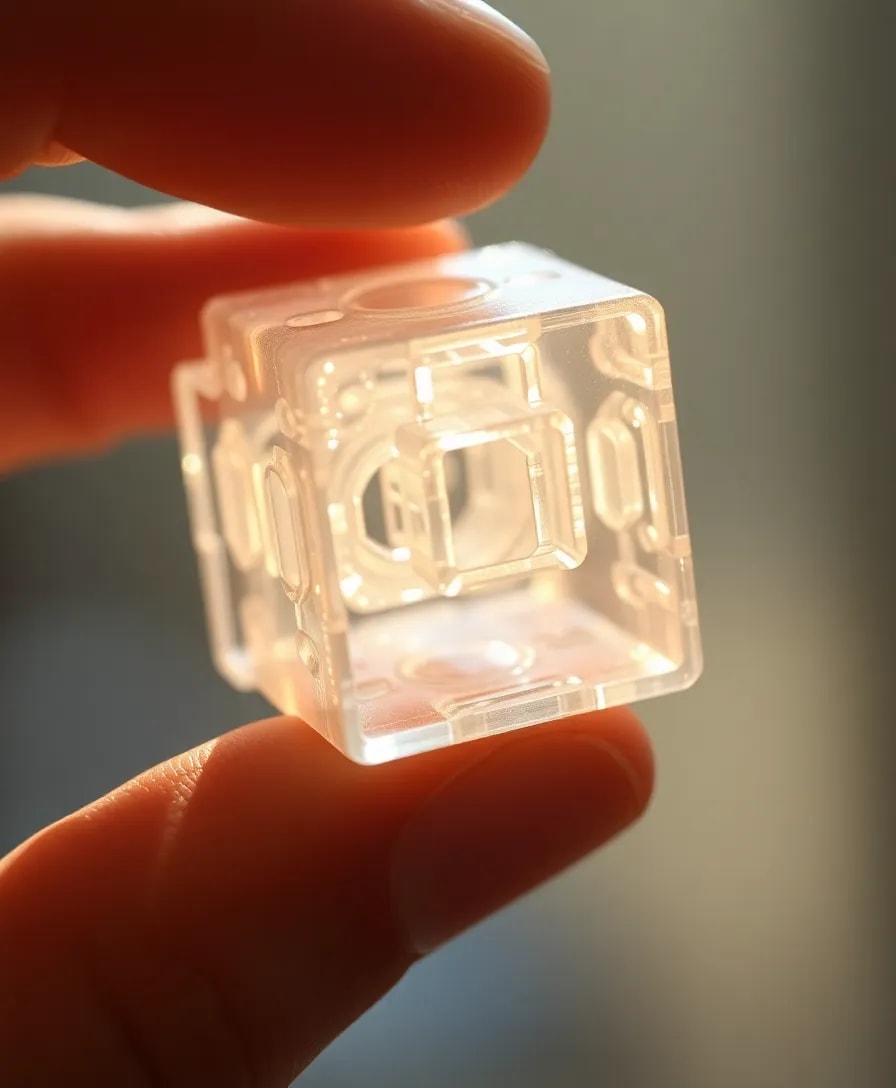

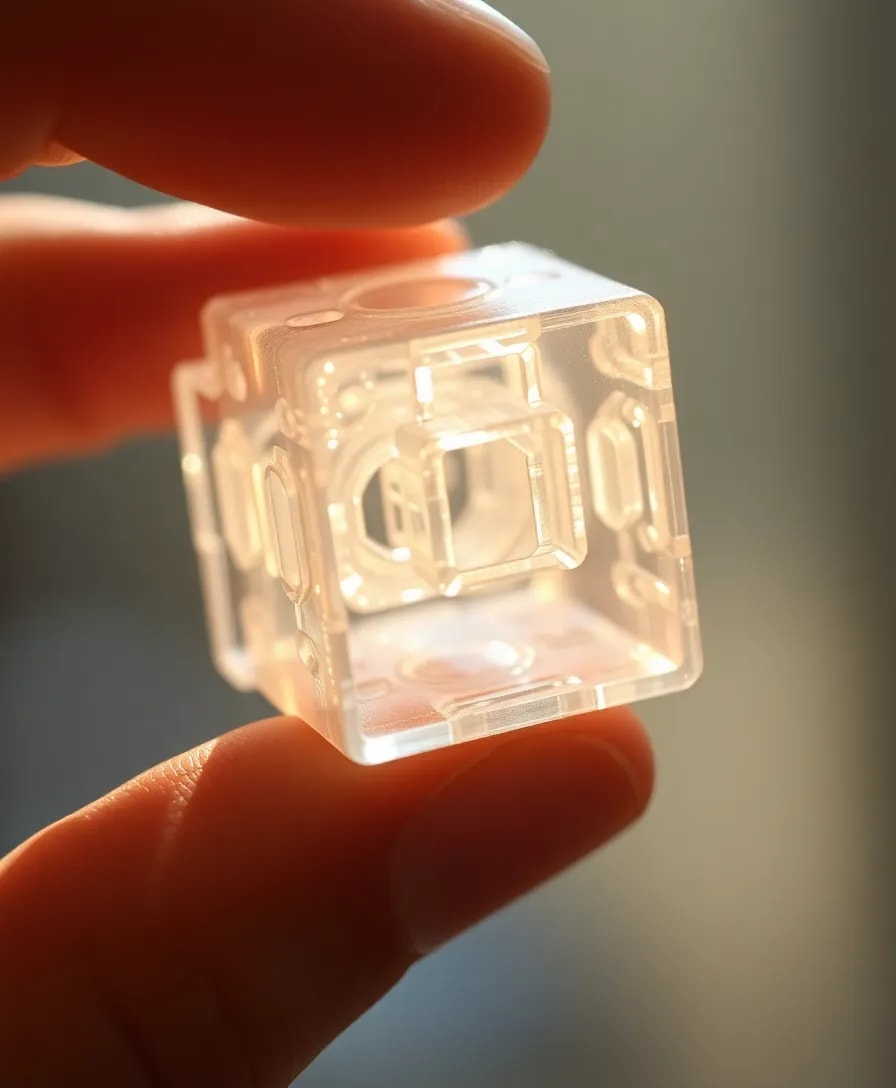

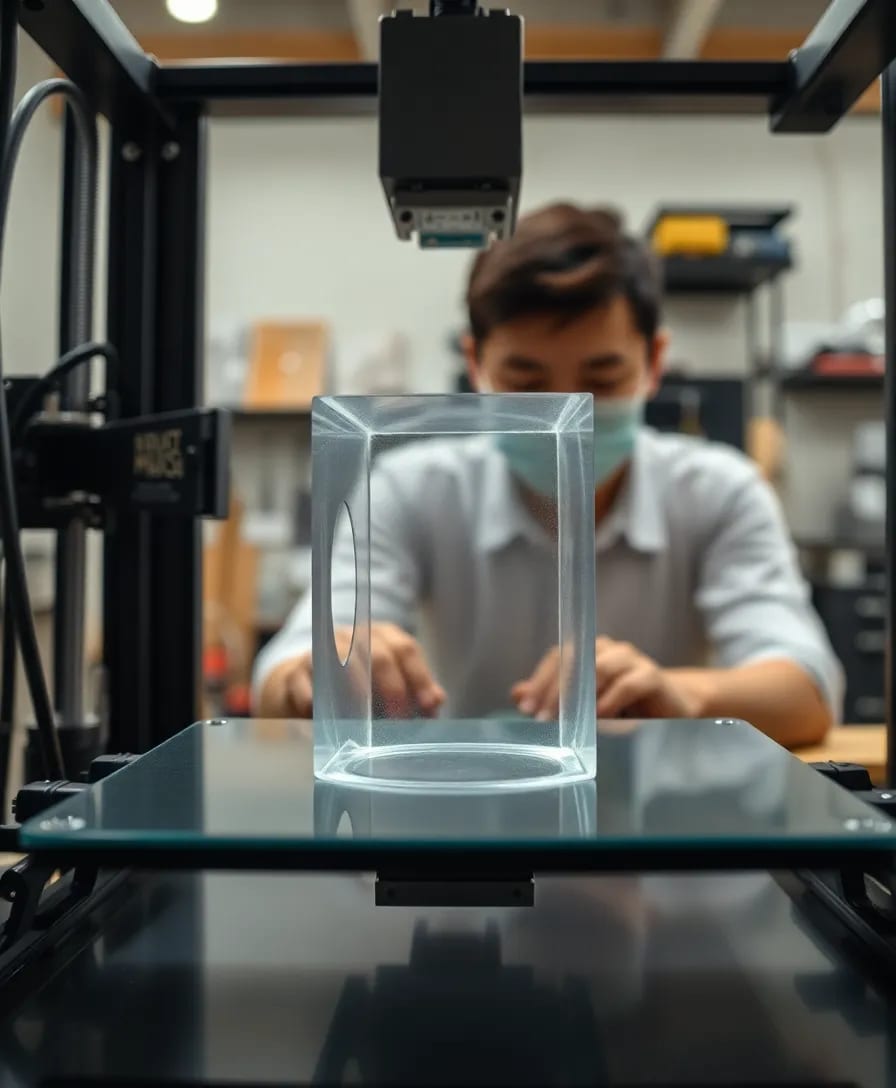

ABS-like 소재와 한양3D팩토리의 맞춤형 3D 프린팅 솔루션

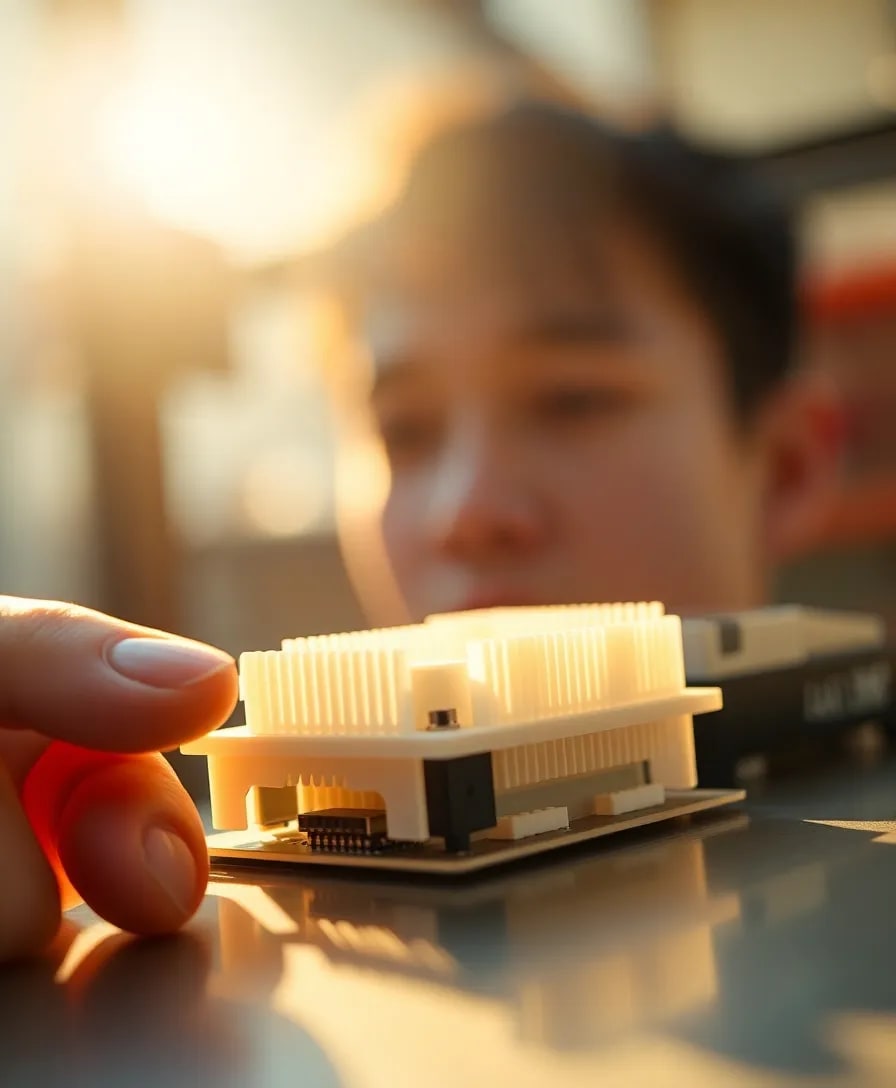

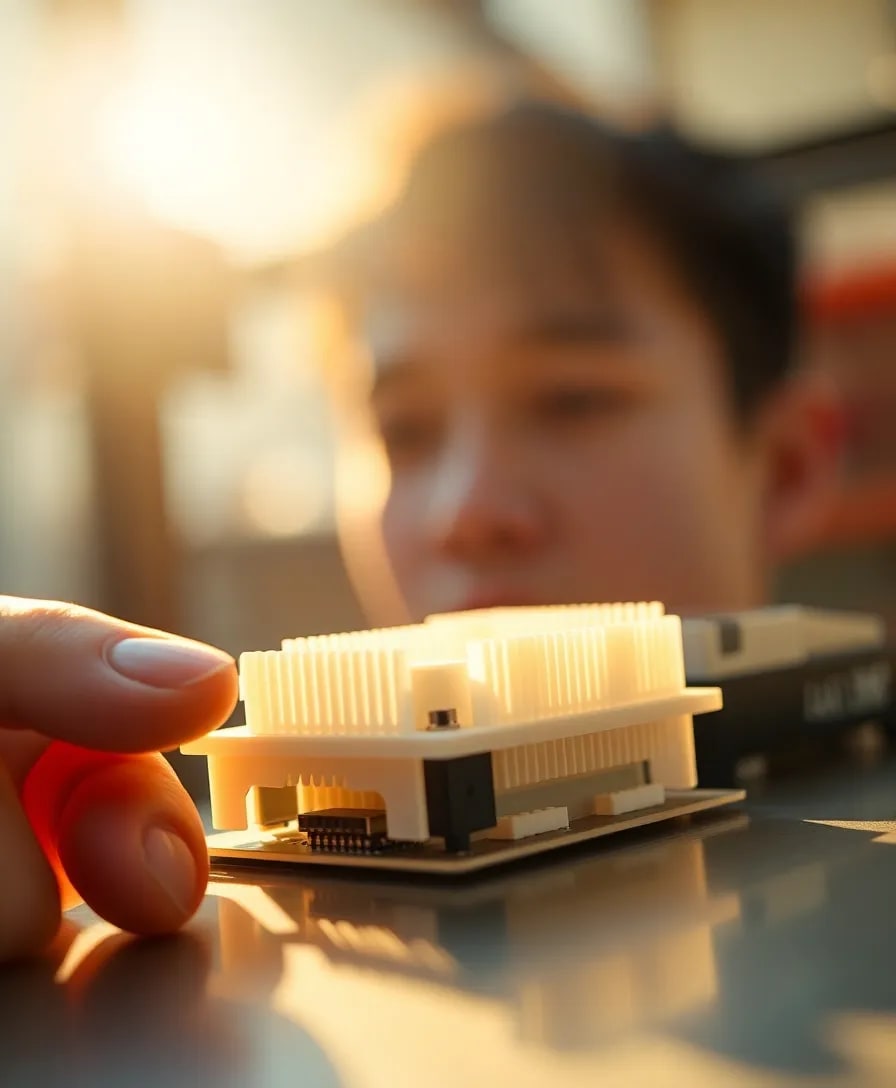

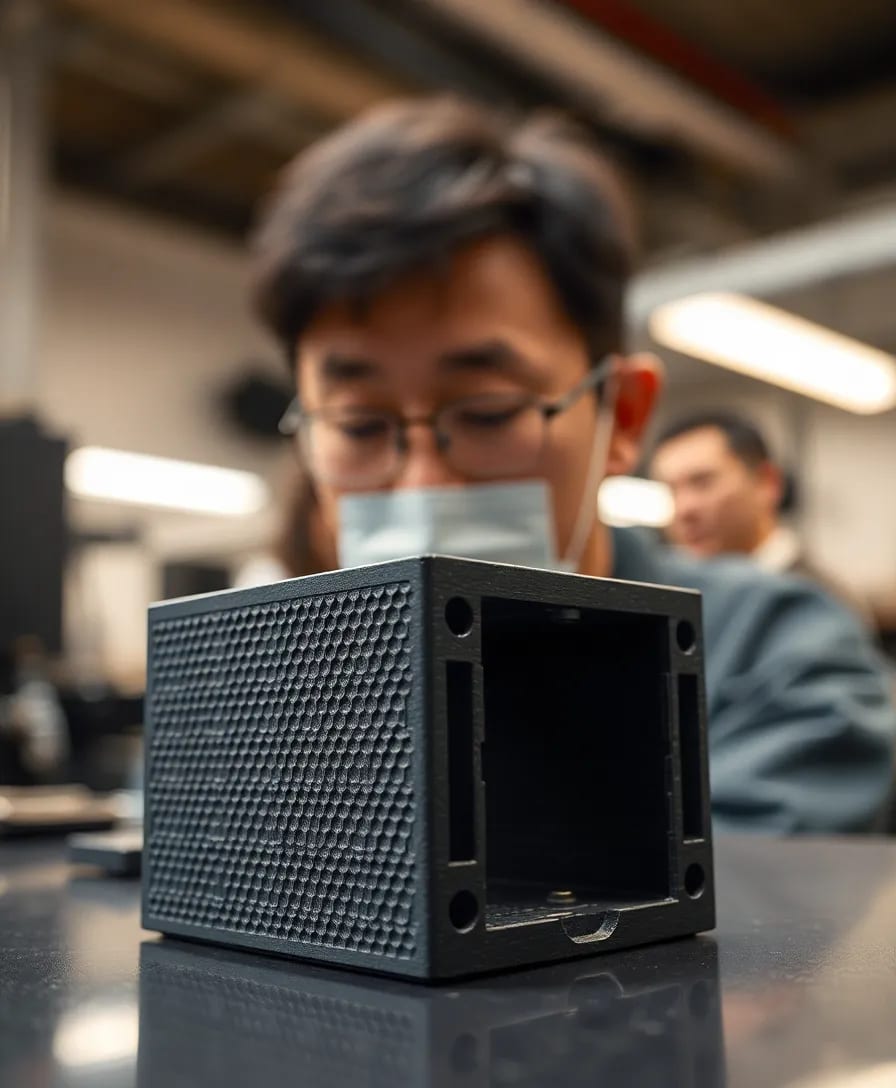

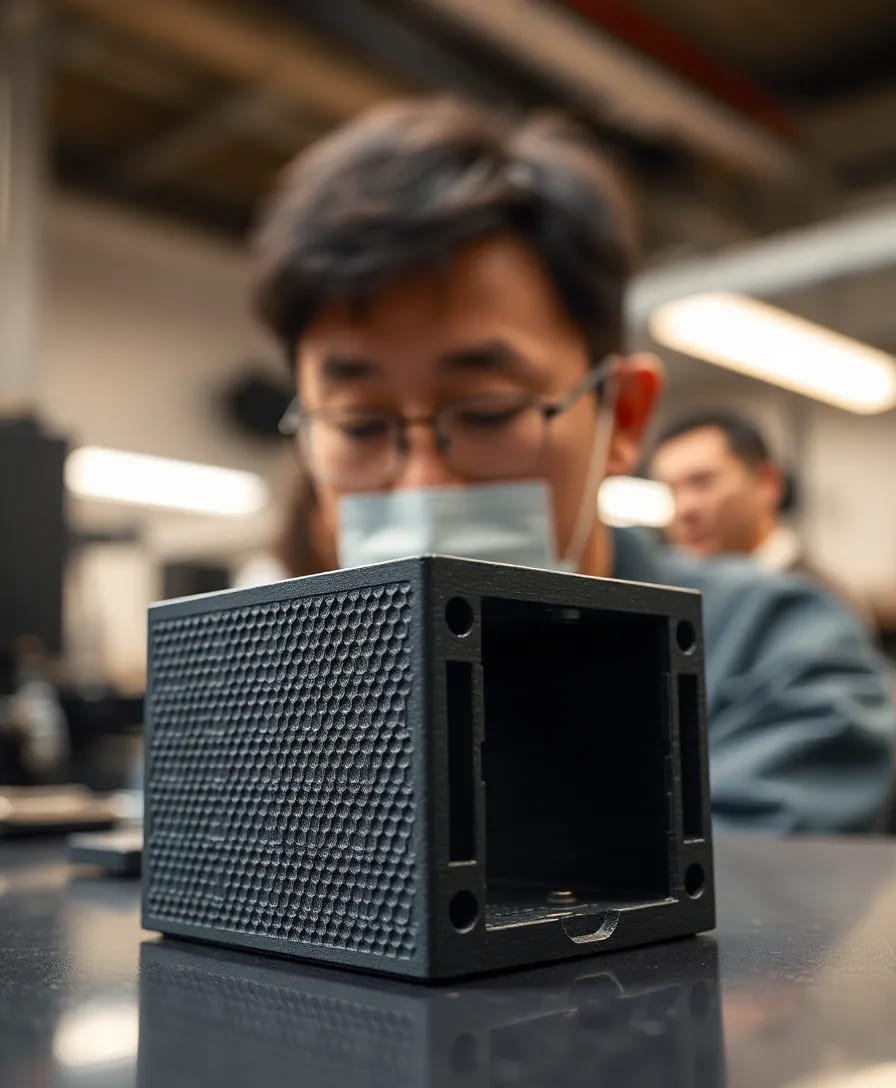

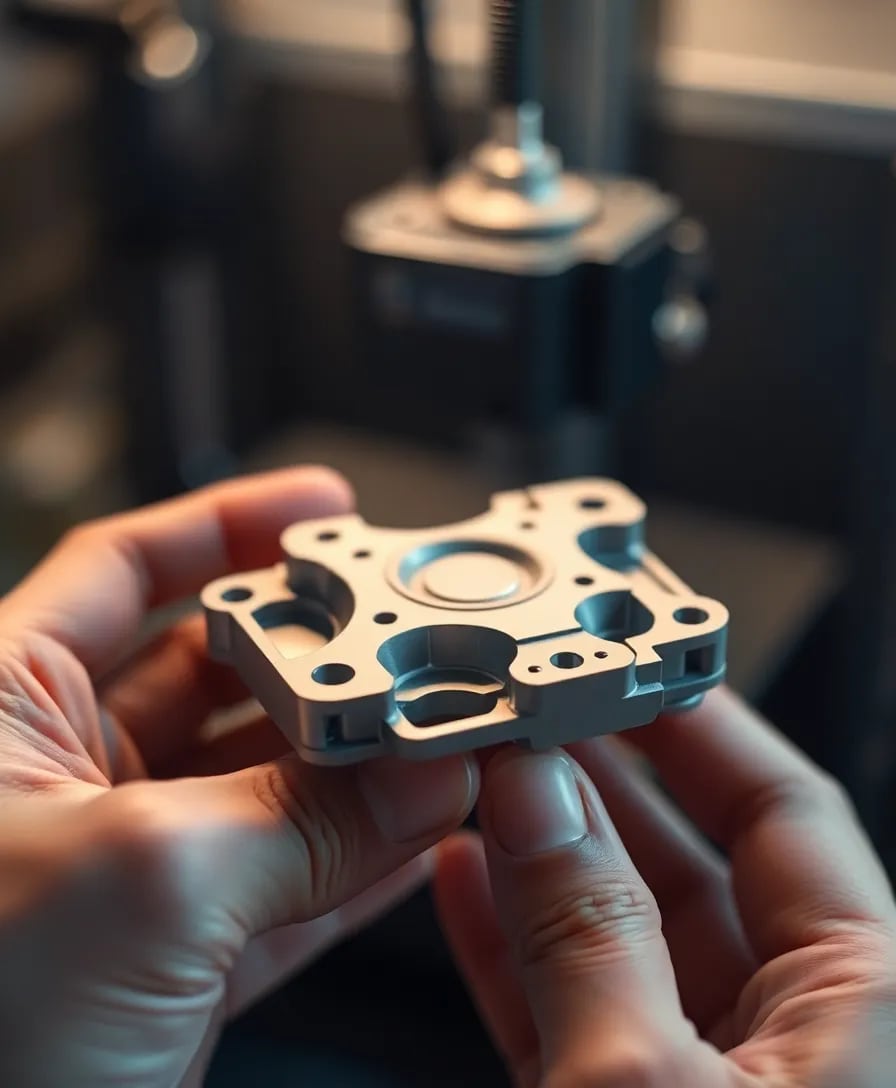

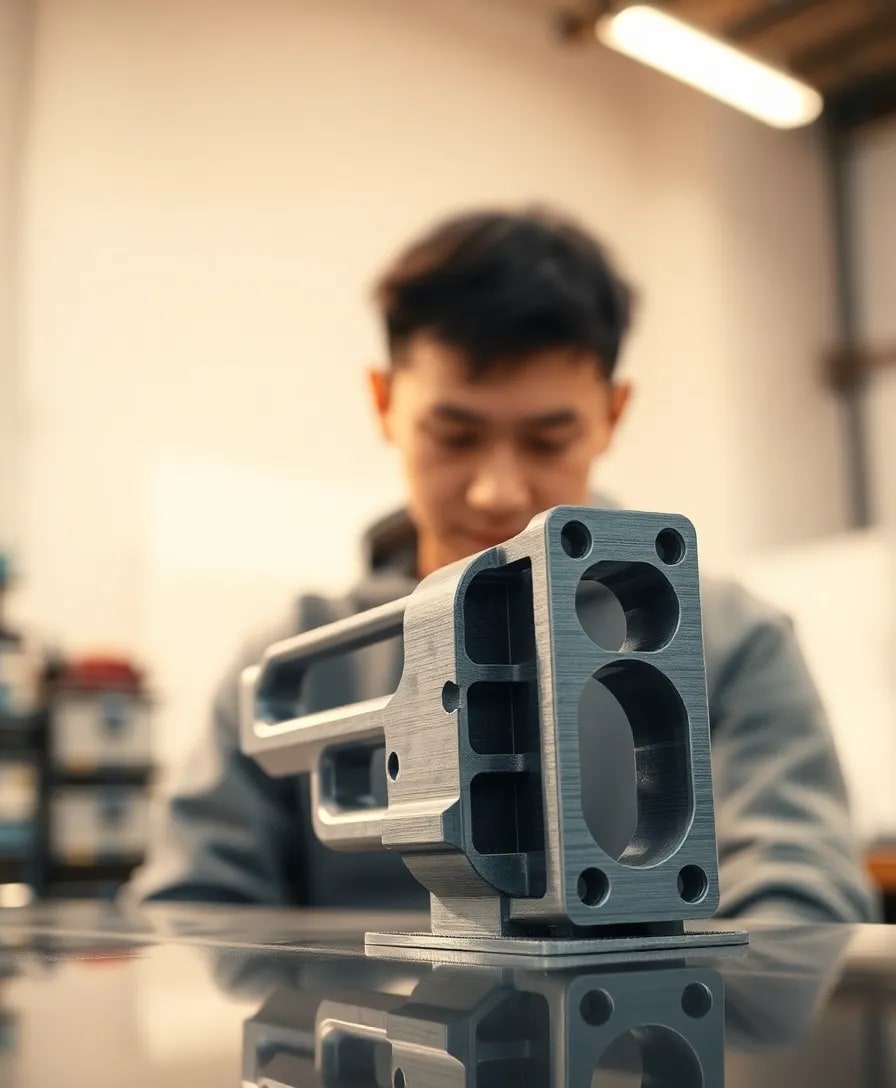

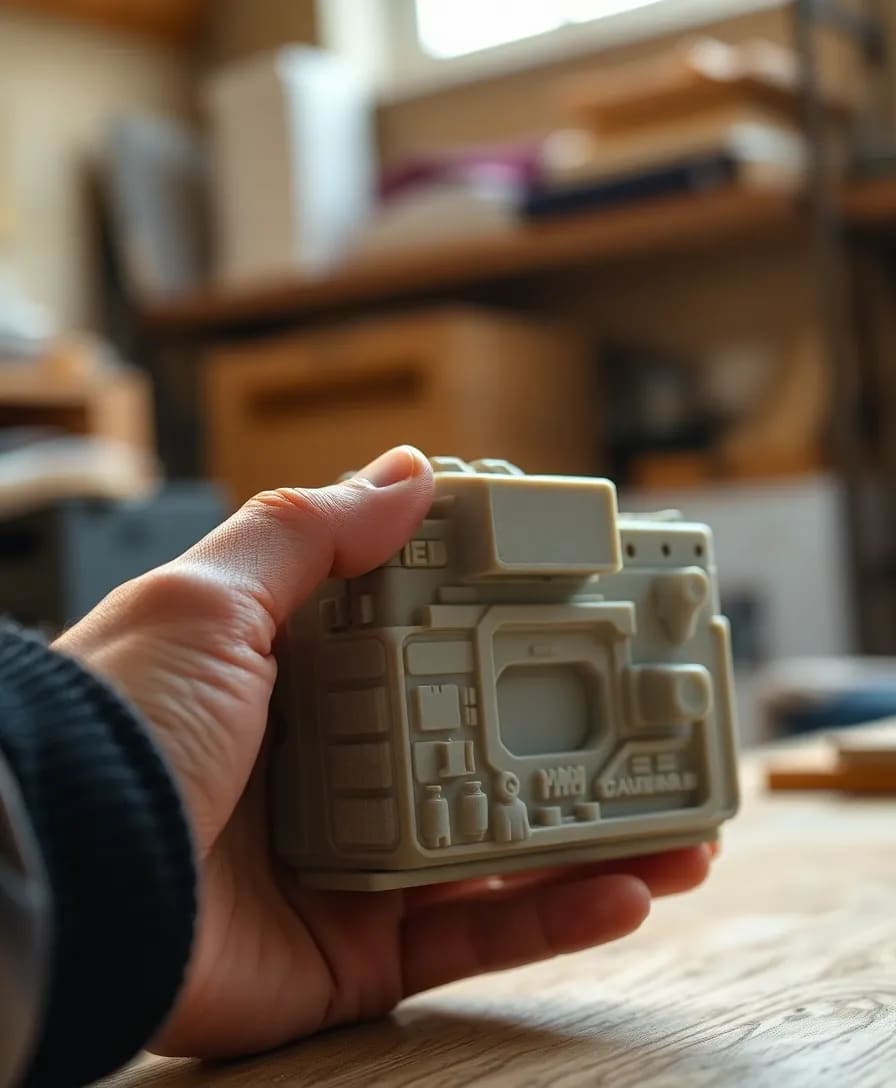

A사는 한양3D팩토리의 ABS-like 소재 3D 프린팅 서비스를 도입하여 프로토타입 제작을 진행했습니다. ABS-like 소재는 ABS 수지와 유사한 강도, 내열성, 내충격성을 가지면서도 3D 프린팅에 적합한 물성을 가지고 있어, 프로토타입 제작에 적합했습니다.

ABS-like 소재의 특징

- ABS 수지와 유사한 물성 (강도, 내열성, 내충격성)

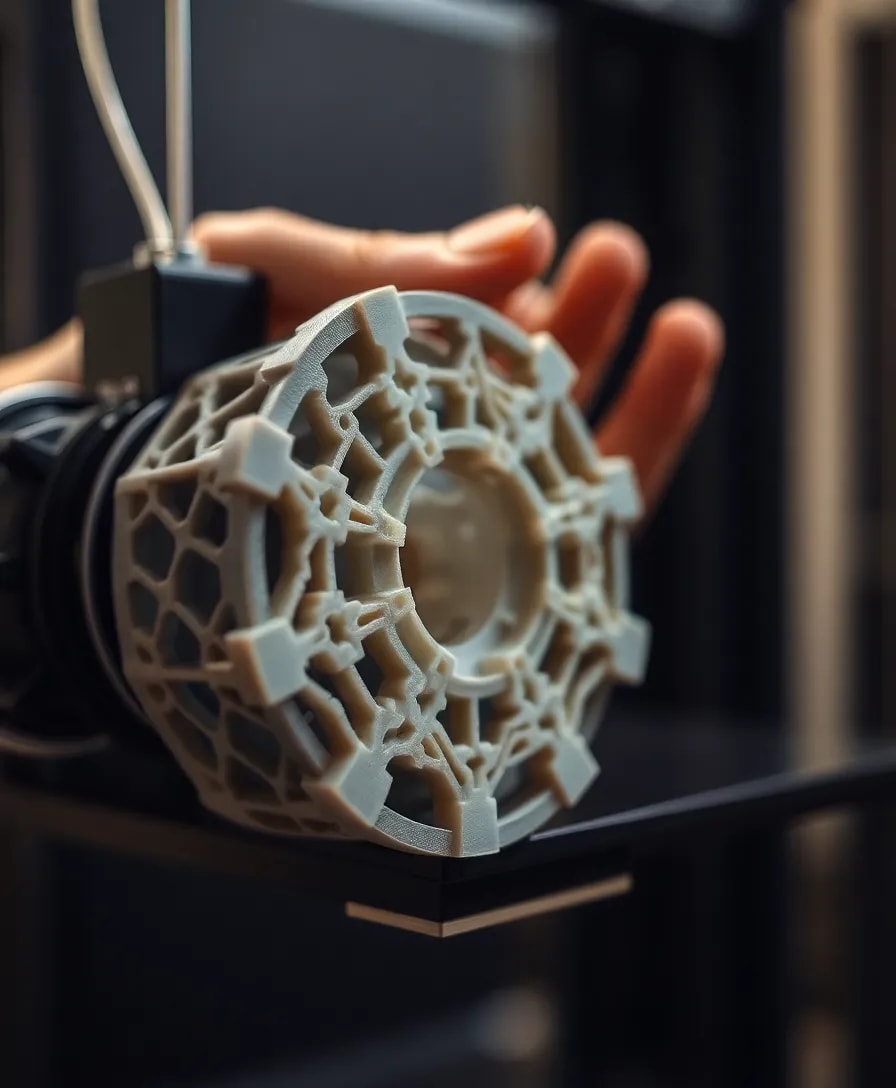

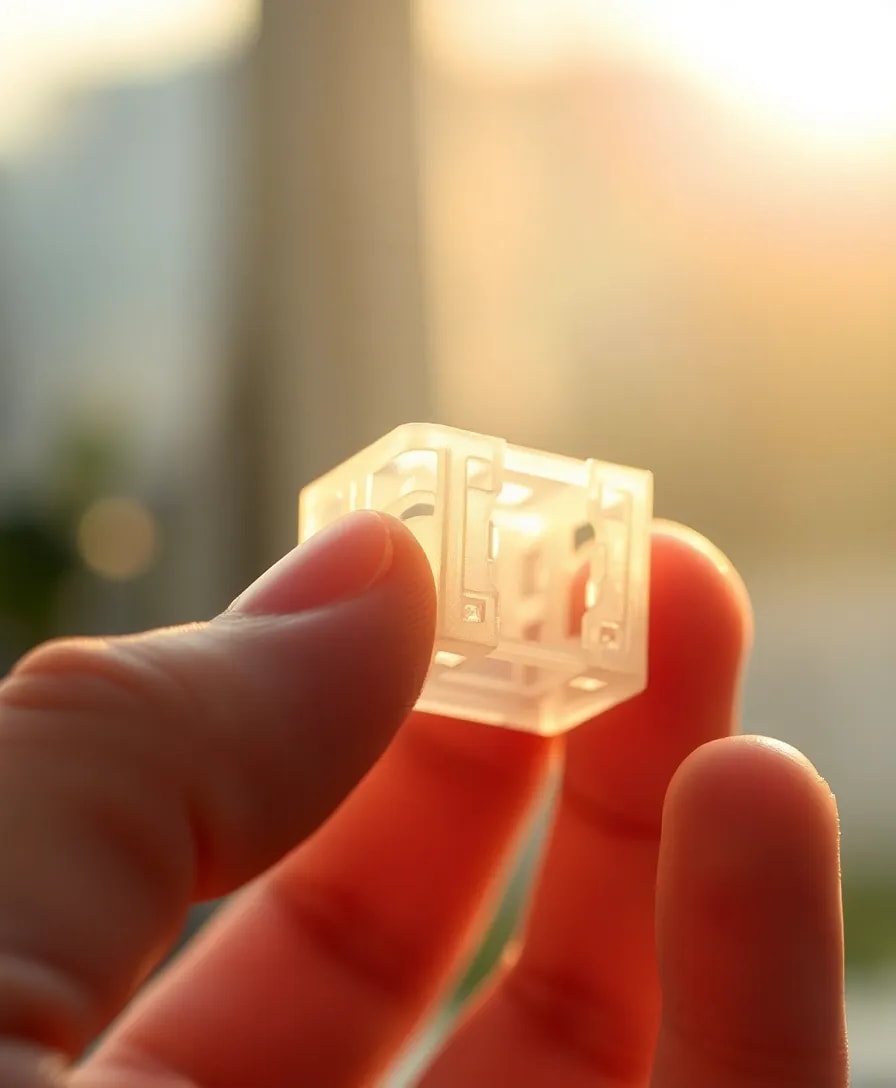

- 우수한 표면 조도 및 정밀도

- 다양한 색상 구현 가능

- 후가공 용이 (도색, 코팅 등)

자료 출처: Stratasys (2023), Formlabs (2024), HP (2022)

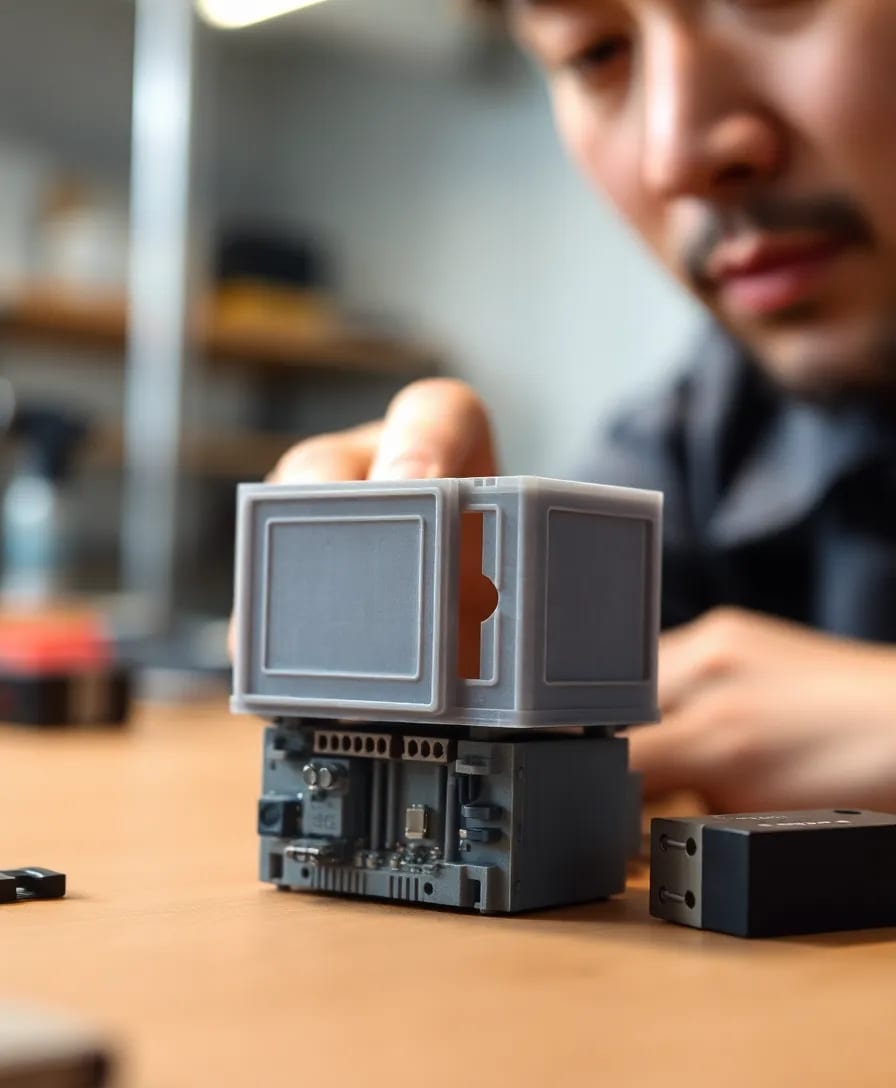

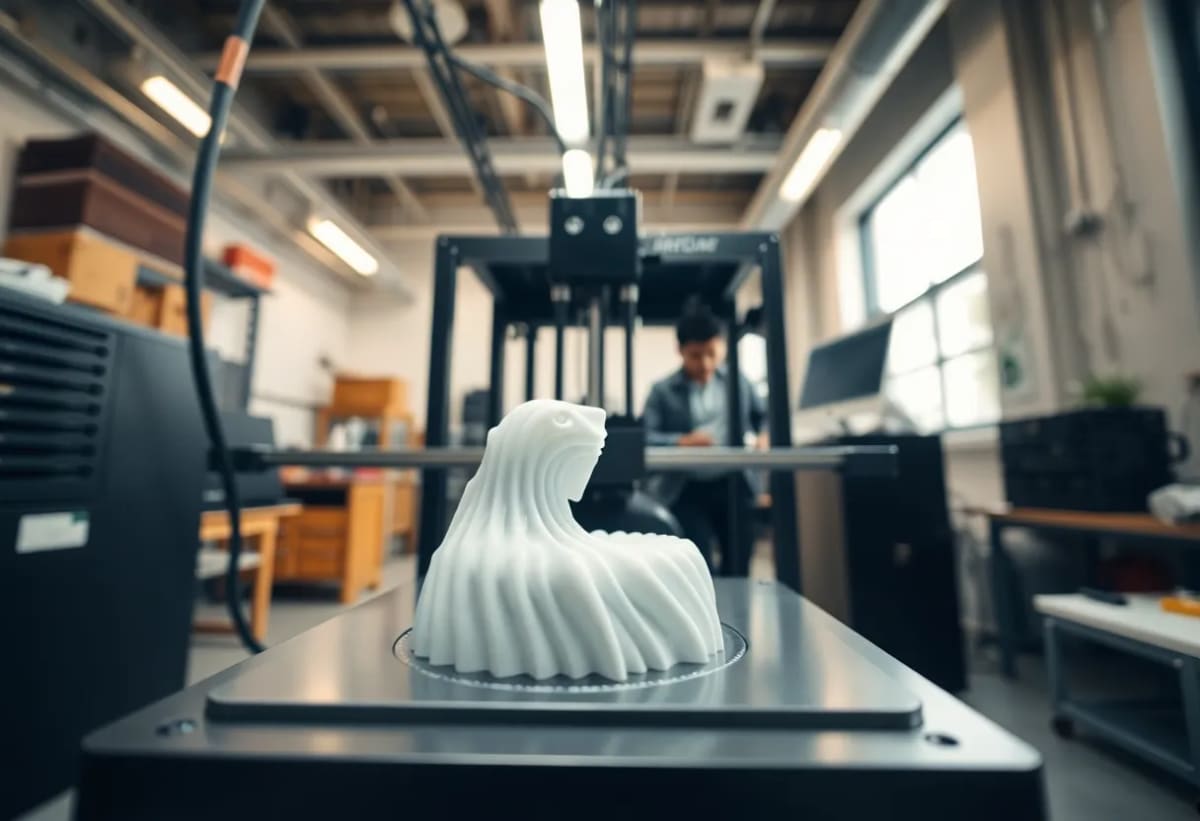

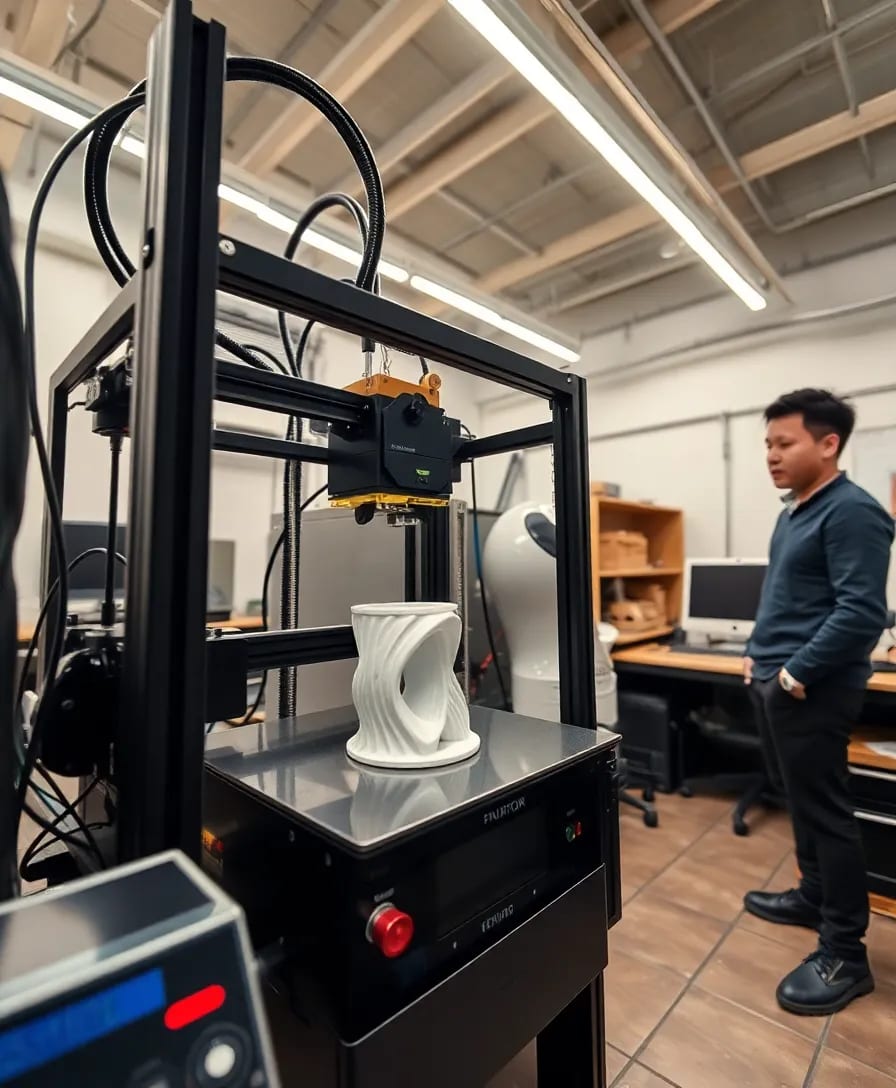

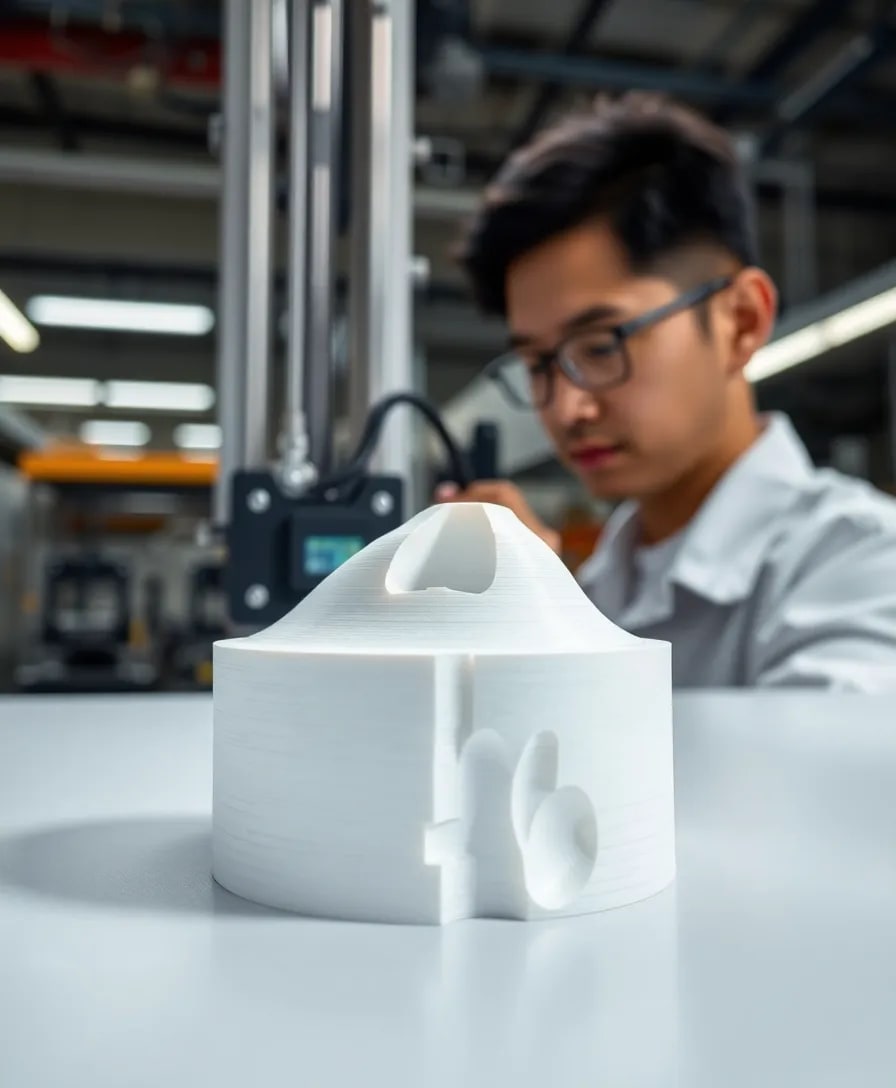

한양3D팩토리 서비스 개요 및 적용 과정

한양3D팩토리는 고객 맞춤형 솔루션을 제안하여 신제품 개발 효율을 극대화하였습니다.

주요 서비스 내용

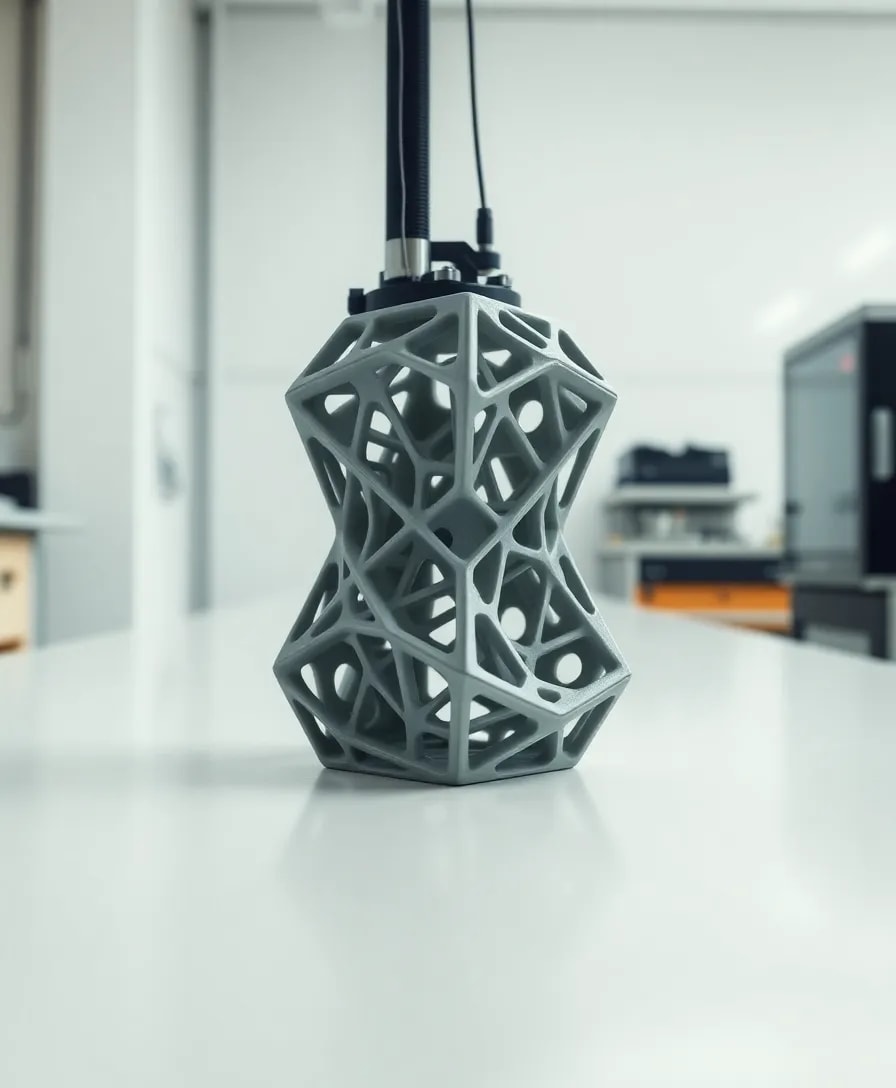

- 다양한 3D 프린팅 기술 보유 (FDM, SLA, SLS 등)

- 전문적인 기술 지원 및 컨설팅 제공

- 3,000개 이하 소량 양산 가능

- 유연한 설계 수정 대응 시스템

자료 출처: 3D Systems (2023), EOS (2022), Materialise (2024), 한양3D팩토리 내부자료

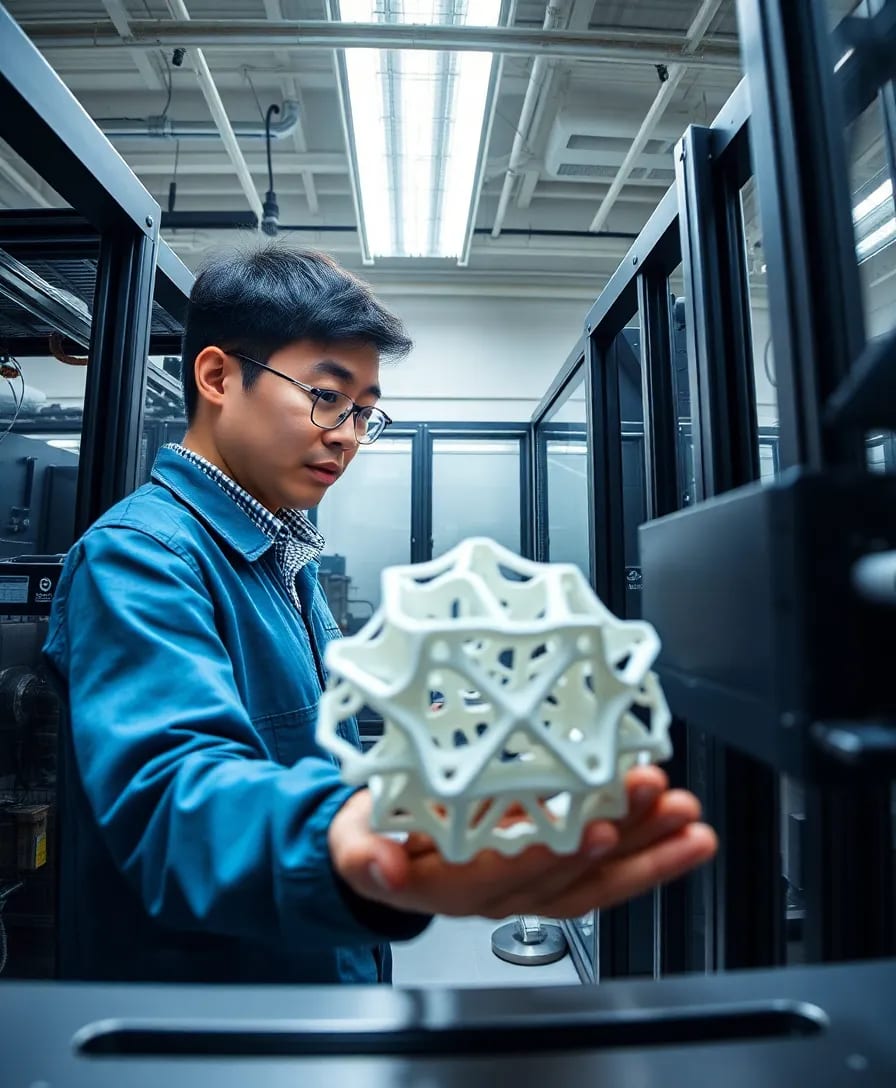

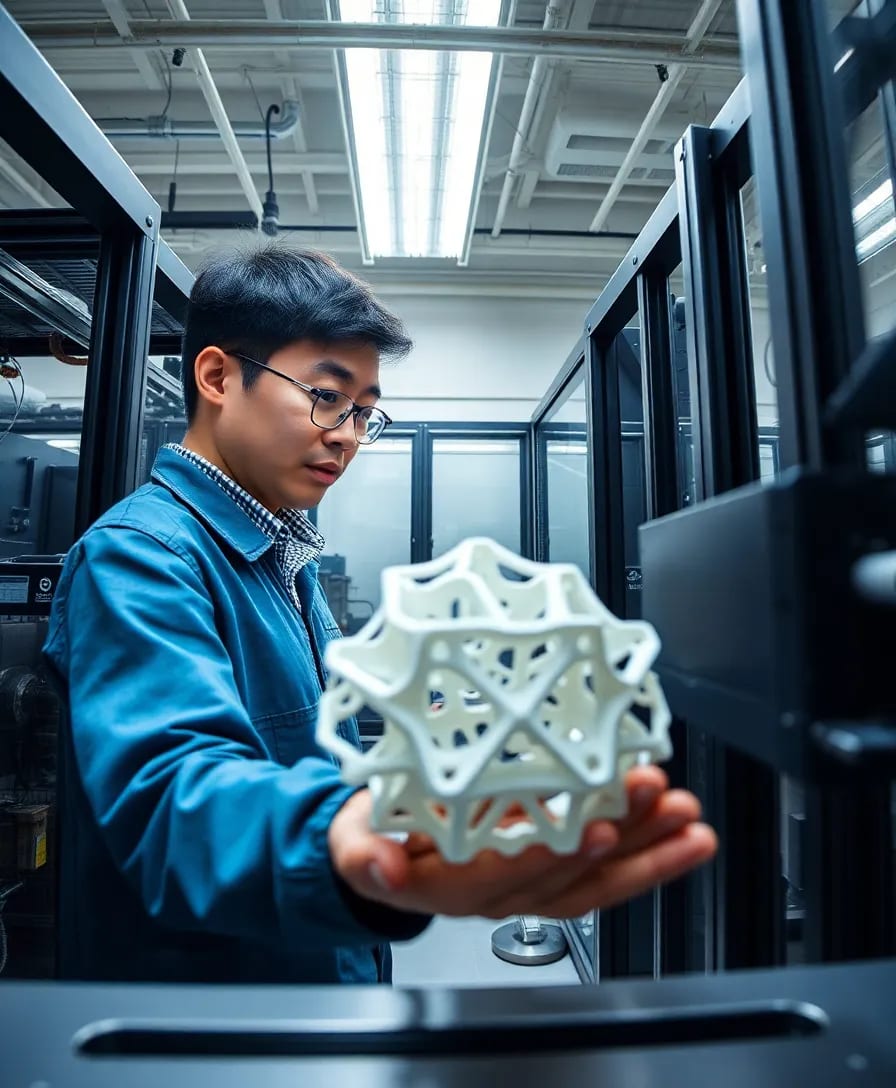

도입 결과: A사의 개선 효과

A사는 ABS-like 소재 3D 프린팅을 통해 다음과 같은 효과를 얻었습니다.

- 비용 절감: 금형 제작 대비 50% 이상 절감

- 제작 기간 단축: 금형 제작 대비 70% 이상 단축

- 수정 용이성: 3D 모델링 수정 후 즉시 재출력 가능

- 신제품 출시 시기 준수: 빠른 제작 속도 덕분에 시장 출시일을 맞출 수 있었음

자료 출처: 한양3D팩토리 고객 인터뷰

비교 수치로 보는 변화

| 구분 | 금형 사출 | ABS-like 3D 프린팅 |

|---|---|---|

| 초기 비용 | 1,000만원 | 500만원 |

| 제작 기간 | 4주 | 1주 |

| 수정 비용 | 200만원 | 50만원 |

| 총 제작 비용 | 1,200만원 | 550만원 |

| 총 제작 기간 | 4주 | 1주 |

표에서 확인할 수 있듯이, ABS-like 3D 프린팅 방식은 모든 항목에서 높은 효율성을 보여주었습니다.

한양3D팩토리의 지원 체계

한양3D팩토리는 고객의 요구에 맞춘 최적화된 3D 프린팅 솔루션을 통해 제품 개발 단계에서 겪는 다양한 이슈를 해결할 수 있도록 지원하고 있습니다.

- 소재 및 기술 적용에 대한 컨설팅 제공

- 시제품 및 소량 생산 공정의 자동화 가능성 안내

- 품질 검토 및 반복 생산에 대한 기술적 피드백 제공

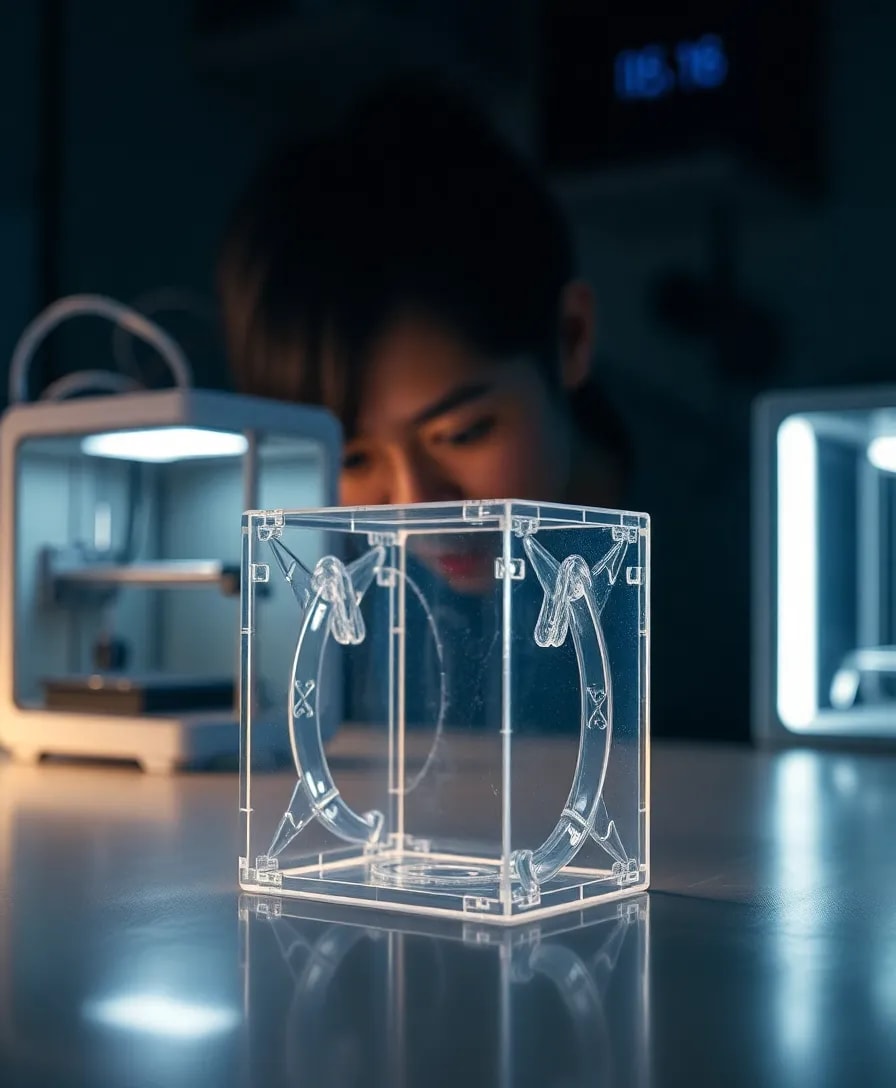

산업용 3D 프린팅의 확장 가능성

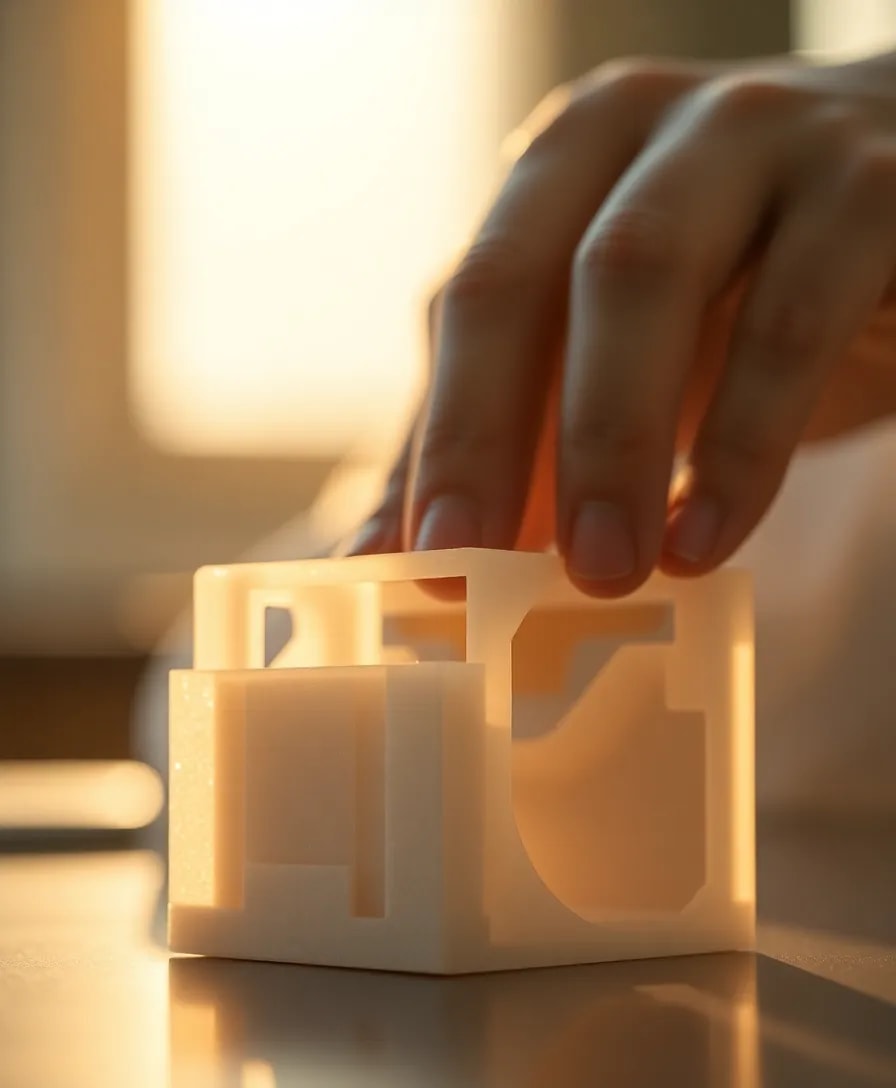

산업용 3D프린터는 3,000개 이하의 소량 양산에 특화되어 있으며, 완제품 수준의 표면 퀄리티를 제공합니다. 금형∙사출 방식 대비 제작 기간이 짧아, 시제품 테스트 후 개선 사이클을 빠르게 진행할 수 있다는 장점이 있습니다. ABS-like 소재는 구조적 강도 유지가 필요한 산업 제품군에 적합하며, 다양한 산업 분야에서 응용 가능합니다. 한양3D팩토리는 이와 같은 장점을 극대화한 솔루션을 고객에게 제공하고 있습니다.

결론: ABS-like 3D 프린팅, 금형 대체 기술로서의 가능성

A사의 사례는 ABS-like 소재 3D 프린팅이 금형 사출 방식의 대안으로 충분히 활용될 수 있음을 보여줍니다. 특히 소량 생산 및 프로토타입 제작에 있어 비용 절감, 제작 기간 단축, 수정 편의성 등의 장점은 매우 효과적입니다. 한양3D팩토리는 고객의 프로젝트 목적에 맞는 최적의 기술과 서비스를 제공하며, 제품 출시 성공률을 높이는 데 기여하고 있습니다.

참고 문헌

- 3D Systems. (2023). 3D Printing Technologies

- EOS. (2022). Industrial 3D Printing Solutions

- Formlabs. (2024). 3D Printing Materials

- HP. (2022). Multi Jet Fusion Technology

- Materialise. (2024). 3D Printing Software and Services

- Stratasys. (2023). FDM Technology

- 한양3D팩토리. (내부자료). 3D 프린팅 서비스 안내

- 한양3D팩토리. (고객 인터뷰). A사 고객 인터뷰

A사의 사례는 ABS-like 소재를 활용한 3D 프린팅이 제품 개발 초기에 발생할 수 있는 비용과 시간의 부담을 효과적으로 완화할 수 있음을 보여주었습니다. 특히 프로토타입 제작 과정에서의 유연성과 반복 출력 가능성은 3D 프린팅 기술만의 뚜렷한 이점으로 평가됩니다. 향후 유사한 개발 과제를 추진하실 기업에서는 한양3D팩토리의 기술과 사례를 참고해 보시기 바랍니다.