작업치료사, 3D 프린터 활용 현황 분석

임상 현장 3D 프린터 활용률 4.4%

일본 작업치료사(Occupational Therapist, OT)를 대상으로 실시된 전국 조사의 결과로, 임상 현장에서 3D 프린터를 실제로 활용한 작업치료사의 비율이 4.4%에 불과한 것으로 나타났습니다. 이는 해당 기술의 잠재력에도 불구하고 실제 의료 현장에서의 도입과 확산이 매우 제한적임을 시사합니다.

연구 개요 및 분석 방법

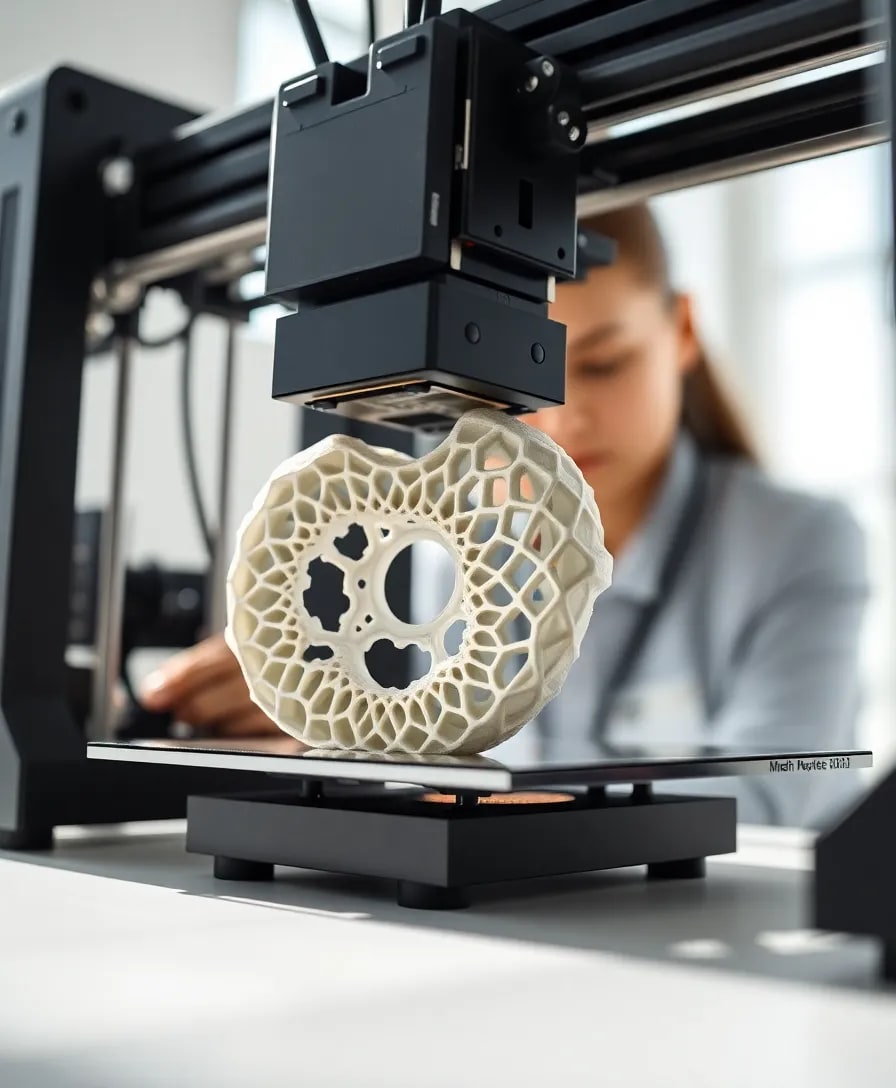

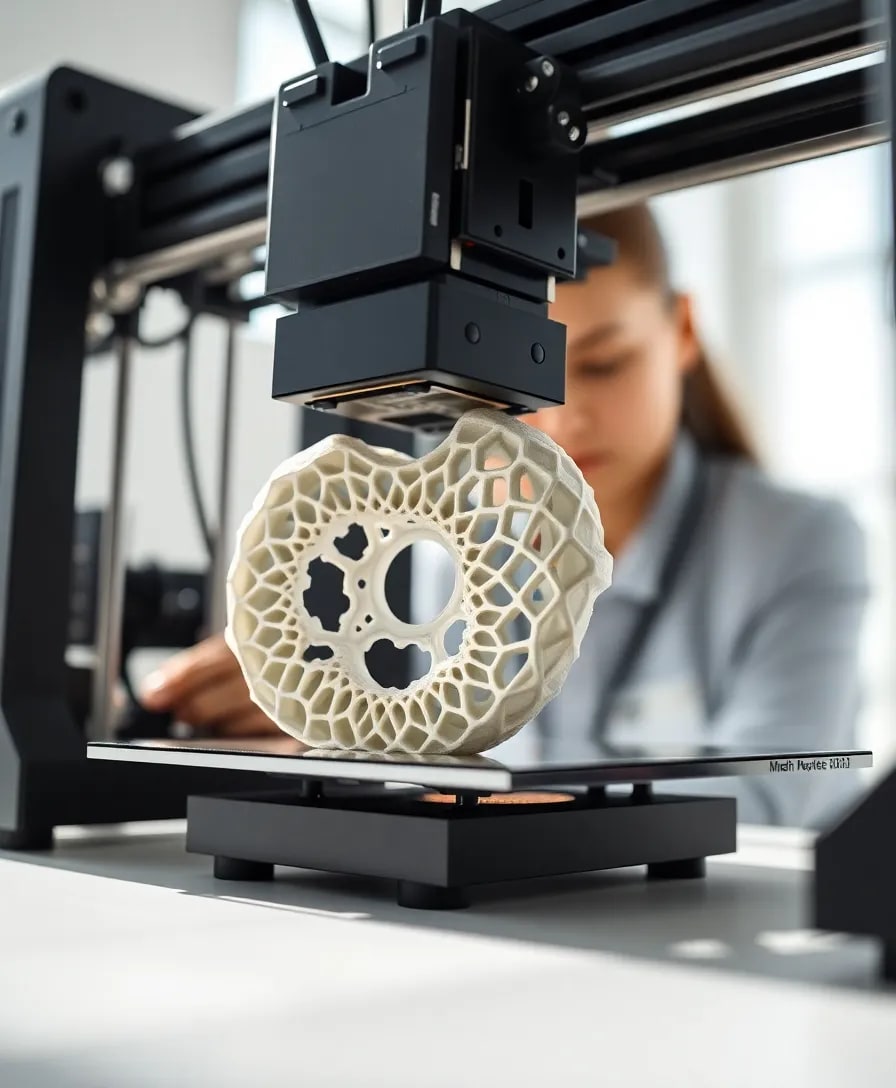

3D 프린팅 기술은 개인의 신체 특성과 기능에 맞추어 0.1mm 단위의 정밀 조정을 통해 맞춤형 자조 도구(일상생활을 스스로 수행하도록 돕는 보조기기)를 제작할 수 있다는 점에서 작업치료 분야에 높은 잠재력을 지닌 기술로 평가됩니다. 그러나 초기 설계 및 제품 제작 과정에서는 상당한 시간과 기술적 역량이 요구되는 한계점도 존재합니다. 작업치료사는 대상자의 자립과 삶의 질 향상을 위해 보조 도구 제작 및 수정에 핵심적인 역할을 수행하므로, 이러한 기술의 보급 현황과 저해 요인에 대한 명확한 이해가 필요하였습니다.

연구 수행 및 대상

본 연구는 교린대학, 테이쿄과학대학, 국립장해재활센터 연구진이 공동으로 수행하였으며, 연구 결과는 SSCI급 국제학술지 Disability and Rehabilitation: Assistive Technology에 게재되었습니다. 연구 대상은 일본작업치료사협회 회원 명부에 등록된 임상 시설 소속 작업치료사였으며, 교육기관 소속 작업치료사는 제외되었습니다.

설문 구성 및 분석 방법

연구진은 횡단적 웹 기반 설문조사를 통해 총 3,469명의 응답자를 확보하였습니다. 설문 문항은 응답자의 기본 인적 특성을 비롯하여 3D 프린터에 대한 인식 및 지식 수준, 직장 내 도입 현황과 장애 요인, 그리고 사용 경험자의 활용 사례 등으로 구성되었습니다. 수집된 자료는 CHAID(Chi-squared Automatic Interaction Detection) 의사 결정 트리 분석과 로지스틱 회귀분석을 활용하여 분석되었습니다.

조사 결과 및 주요 시사점

조사 결과, 응답자의 60% 이상이 3D 프린터에 대해 충분히 이해하지 못하고 있다고 응답하였습니다. 또한, 기술을 인지하고 있던 작업치료사 중에서도 실제 임상에서 이를 활용한 비율은 20% 미만에 그쳤습니다. 3D 프린터 사용 경험이 있다고 응답한 작업치료사는 전체의 4.4%인 153명으로 집계되었습니다.

낮은 활용도와 주요 영향 요인

사용 경험에 가장 큰 영향을 미친 요인은 3D 프린터의 보유 및 이용 환경으로 확인되었습니다. 이와 더불어 관련 지식 수준 및 정보 탐색 경험 또한 유의미한 관련성을 나타냈습니다. 반면, 개인의 제작 성향이나 전자기기 친숙도는 3D 프린터 사용 경험과 유의한 관련이 없는 것으로 확인되었습니다.

주요 활용 사례 및 도입 저해 요인

3D 프린터의 활용 사례는 주로 뇌졸중 재활 분야에서 발견되었으며, 제작된 자조 도구 중에서는 식사 및 식사 보조 관련 기기가 가장 많았습니다. 기술 도입을 저해하는 주요 요인으로는 직장 내 장비 부족과 3D 프린터 사용 방법에 대한 지식 부족이 지적되었습니다.

결론 및 향후 제언

본 연구는 일본 작업치료 분야에서 3D 프린터의 임상적 도입이 여전히 매우 제한적인 수준임을 명확하게 제시합니다. 특히, 기술 활용의 촉진에 있어 개인의 의욕이나 성향보다는 실제 장비에 접근할 수 있는 물리적 환경이 가장 중요한 요인이라는 점이 확인되었습니다.

기술 보급 활성화를 위한 방향

연구진은 3D 프린터의 보급 확대를 위해 이론 중심의 교육만으로는 한계가 있음을 강조하였습니다. 작업치료사가 실제 장비를 직접 다루고 이를 임상에 적용해 볼 수 있는 실습 기반 환경을 조성하는 것이 필수적이라는 제언이 있었습니다. 향후 맞춤형 보조 도구 개발 영역에서 3D 프린터의 활용 가능성은 더욱 주목받을 것으로 전망됩니다.

이번 일본 작업치료사 대상 조사는 3D 프린팅 기술의 혁신적인 잠재력에도 불구하고, 의료 현장에서의 실제 적용에는 장비 접근성과 실질적인 교육 기회 부족이 주요 장애물로 작용하고 있음을 확인하였습니다. 따라서 기술 보급을 확대하기 위해서는 이론 학습을 넘어선 실질적인 경험과 환경 조성이 필수적이며, 이를 통해 환자 맞춤형 보조 도구 개발 분야의 성장을 기대할 수 있습니다.

(Pubmed). A nationwide survey on 3D printer utilization among occupational therapists in Japan.

한양3D팩토리는 이번 연구에서 제시된 3D프린팅 기술의 의료 현장 도입을 위한 실질적인 장비 및 전문 교육의 중요성을 깊이 인식하며, 환자 맞춤형 보조 도구 개발 분야에 신뢰할 수 있는 솔루션을 제공하고 있습니다.