3D 프린팅 기술로 완성된 ‘서브라임’, 골프 클럽의 새로운 진화

마제스티골프가 3D 프린팅 기술을 적용한 플래그십 모델 ‘서브라임’을 출시하면서 골프 업계에 기술 혁신의 새로운 장을 열었다. 비거리와 반발력 모두에서 압도적 성능을 보여주는 이번 모델은, 첨단 소재와 정밀 설계를 통해 고급 골프 경험의 본질을 재정의한다.

서브라임, 설계부터 성능까지 완전히 새롭게

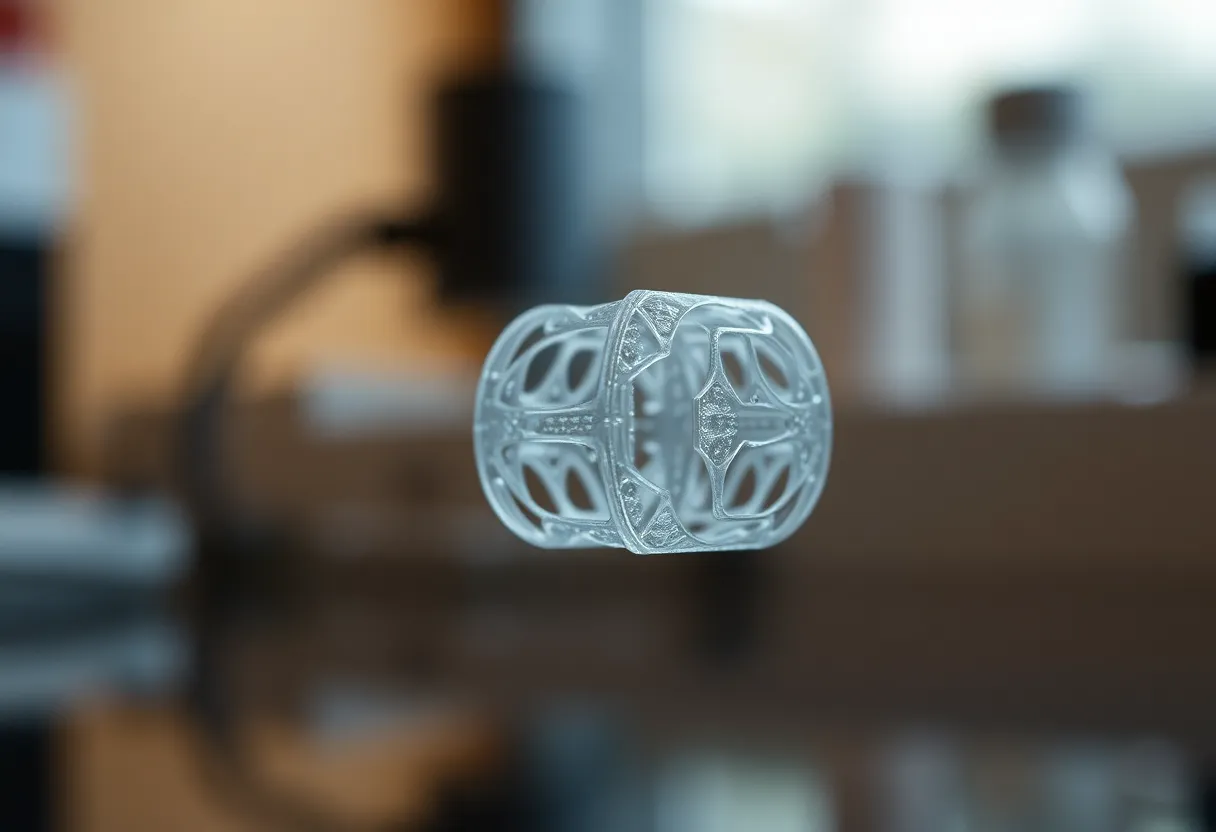

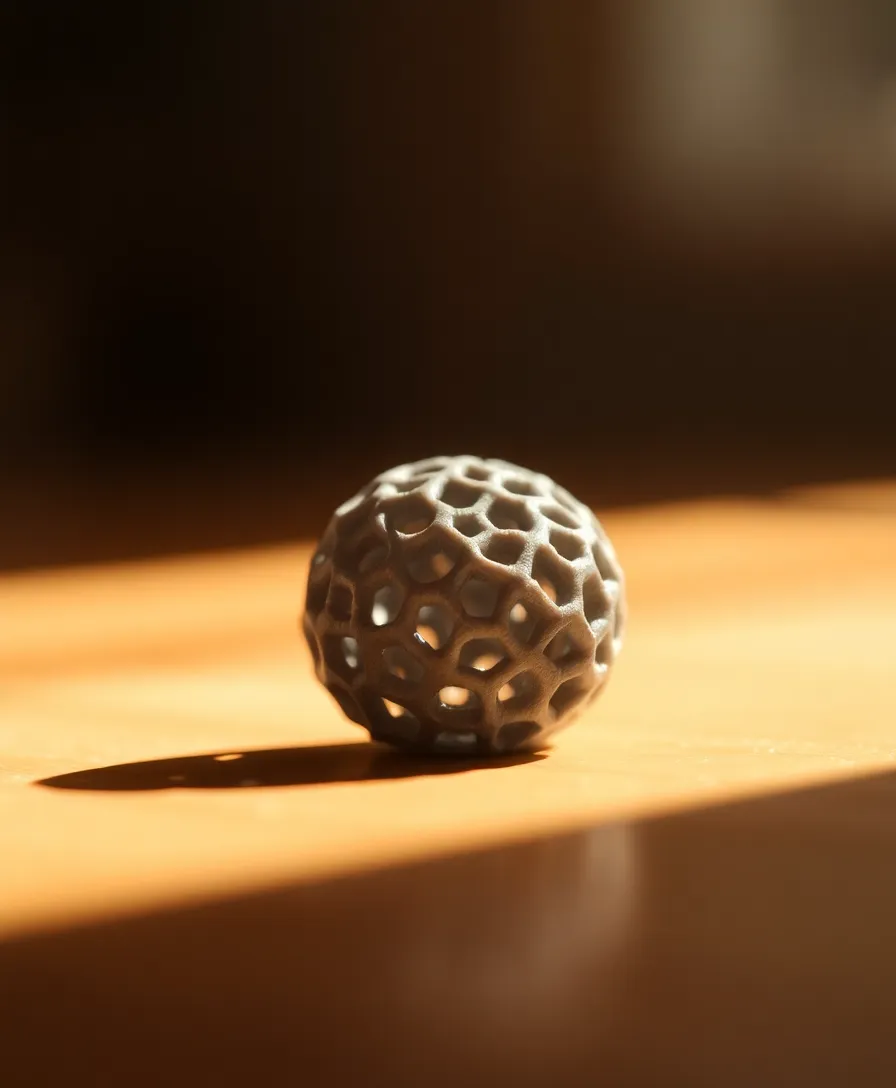

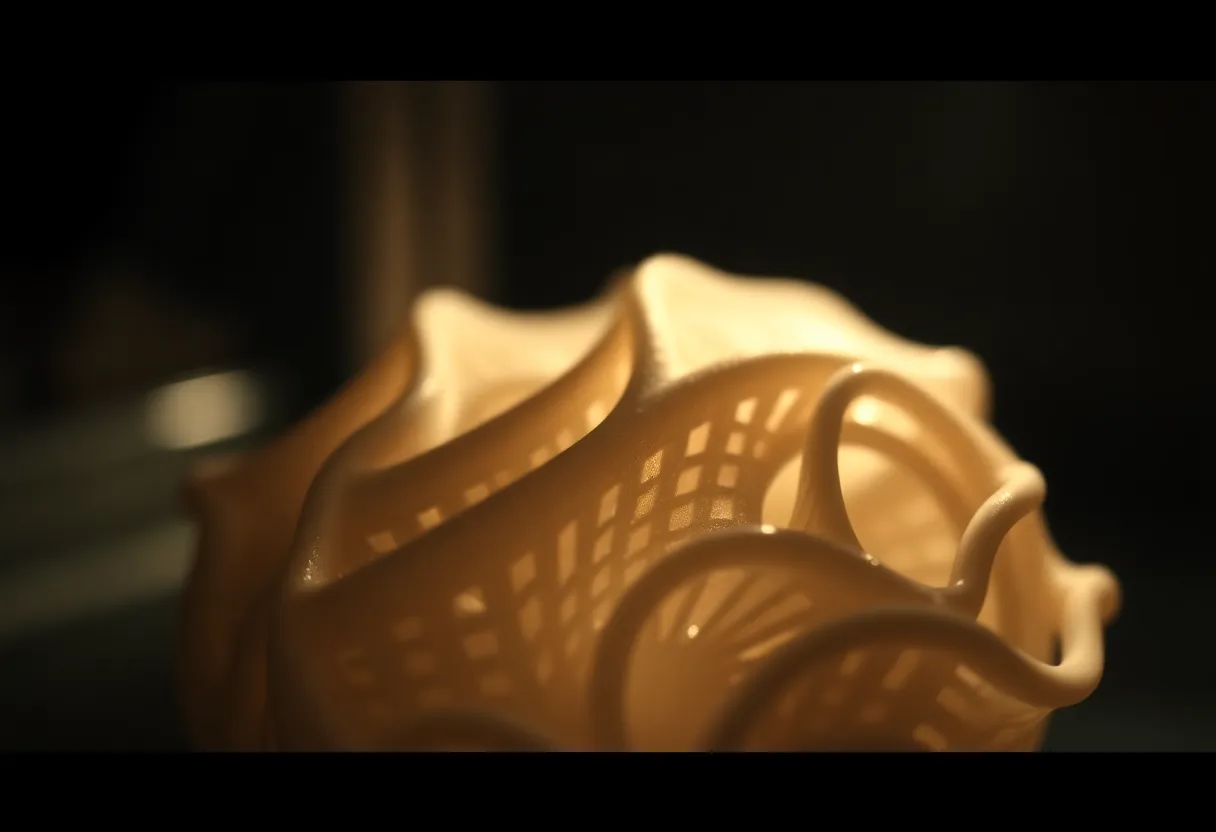

서브라임은 기존 골프 클럽 제조의 한계를 뛰어넘는 방식으로 탄생했다. 가장 주목할 부분은 브랜드 최초로 드라이버와 아이언 페이스에 3D 프린팅 기술이 적용되었다는 점이다. 이로 인해 고정밀 중공 구조를 갖춘 페이스 설계가 가능해졌고, 일반적인 성형 공법으로는 구현할 수 없는 세밀한 구조를 갖췄다. 이러한 구조는 반발력을 극대화해 더욱 강력한 비거리를 실현하며, 골퍼의 퍼포먼스를 극적으로 향상시킨다.

여기에 마제스티 역사상 가장 가벼운 FFR 샤프트가 탑재되었는데, 초고탄성 90t 카본과 MR70이라는 첨단 소재가 사용되어 임팩트 순간의 에너지 전달력이 크게 향상되었다. 이에 따라 부드러운 스윙에서도 강한 타구가 가능하며, 스윙의 일관성과 정확성 또한 돋보이게 한다.

드라이버와 페어웨이 우드의 정밀한 퍼포먼스

서브라임 드라이버는 단순한 경량화를 뛰어넘어, 3D 프린팅 기반의 정밀한 구조물을 통해 무게 중심을 효과적으로 낮췄다. 이로써 최적의 탄도 및 안정적 스윙이 가능해지며, 10.5도(R) 또는 11.5도(L) 선택지가 제공되어 다양한 스윙 스타일에 맞춰 조정할 수 있다.

페어웨이 우드는 W3 모델을 기준으로 외부 솔에 40g의 고비중 텅스텐을 배치하여 저중심화를 이뤘다. 여기에 강도가 높고 비중이 낮은 Ti71 티타늄 페이스를 결합해 넓은 스윗 스팟과 안정적인 비거리를 제공한다. 또한 페어웨이 우드는 3번(16도), 4번(18도), 5번(20도), 7번(23도)까지 다양한 로프트 구성이 가능해 상황별 맞춤 클럽 선택이 가능하도록 설계됐다.

하이브리드 클럽, 라이별 전략적 선택 가능

서브라임 하이브리드는 페어웨이 우드와 시각적인 조화뿐 아니라 기능성에서도 연계성을 높였다. 페이스에는 티타늄 Ti71을 활용하고, 솔 중앙에는 65g의 고비중 텅스텐을 삽입해 무게 중심을 극단적으로 낮췄다. 이러한 설계는 다양한 라이에서도 안정적인 공 탄도를 제공하며, 골퍼가 일관되게 원하는 구질을 유지할 수 있게 돕는다.

샤프트는 우드 직경을 그대로 적용해 끝 부분이 자연스럽게 휘어지도록 설계되었고, 이는 컨트롤의 부드러움을 확보하는데 크게 기여한다. 하이브리드는 3번(20도), 4번(23도), 5번(26도)까지 라인업이 갖춰져 있어 다양한 거리 대응이 가능하다.

아이언의 완성도, 기술력으로 설명된다

아이언 구성에서도 서브라임은 정교한 구조와 첨단 소재 활용으로 차별화를 선보인다. 롱아이언(I5~I7)의 경우, 3D 프린팅 기술로 제작된 L자형 컵 페이스 구조를 통해 더욱 강한 반발력을 실현했다. 또한 바닥쪽에 고비중 텅스텐을 배치하여 낮은 중심과 높은 발사각을 동시에 확보했다.

한편 쇼트아이언(I8~PW)에는 고강도 커스텀 450 페이스와 텅스텐 솔이 적용됐다. 이 조합은 정교한 접근샷과 함께 비거리 및 스핀 조절에서도 탁월한 이점을 제공한다. 전체 아이언 시리즈에는 하드 크롬 DLC 코팅이 입혀져 내구성과 미적 완성도를 모두 확보했다.

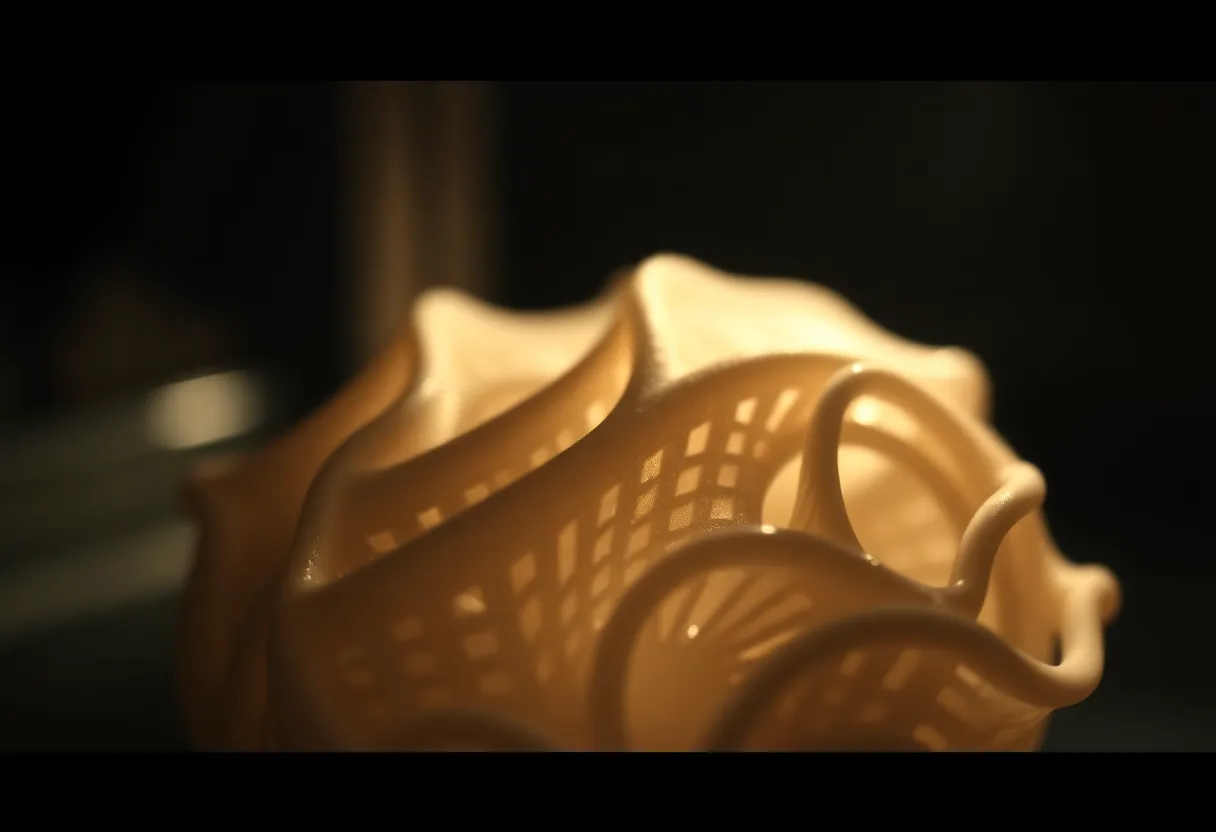

외관까지 예술, 소유 그 자체가 만족

서브라임은 기능뿐 아니라 외관에서도 높은 완성도를 보여준다. 스와로브스키 크리스털과 골든 글리터 배지를 탑재해 브랜드 정체성을 드러내며, 레이저 가공과 고화질 수압 전사 기술을 통해 디테일까지 신경 쓴 것이 눈에 띈다. 여기에 하드 크롬 DLC 코팅이 더해져 광택과 내마모성을 동시에 실현했다.

이처럼 예술 작품을 연상케 하는 디자인은 단순한 스포츠 장비를 넘어, 럭셔리 라이프스타일의 일부로서 기능하도록 정밀하게 조율되었다. 소유하는 것만으로도 스스로를 특별하게 느낄 수 있도록 구성된 점은 이 제품의 또 다른 매력이다.

광범위한 모델 선택으로 맞춤 세팅 가능

서브라임 시리즈는 다양한 클럽 선택지를 제공해 개개인의 스윙 스타일과 상황에 맞는 최적의 구성을 가능하게 한다. 드라이버는 앞서 언급한 두 개의 로프트(R과 L) 옵션이 있으며, 페어웨이 우드는 3번에서 7번까지 총 4가지 라인으로 구성된다.

하이브리드는 거리와 탄도 조절에 따라 3번부터 5번까지 제공되며, 아이언은 I5부터 PW까지 총 6개 클럽 구성을 기본으로 한다. 이처럼 폭넓은 선택지 덕분에 각 골퍼에게 최적화된 세팅을 구축할 수 있으며, 퍼포먼스의 일관성을 더욱 높일 수 있다.

기술력과 감성의 절묘한 균형

서브라임 시리즈는 단순한 성능 추구에 그치지 않고, 골프에 대한 몰입감과 감성적 만족까지 모두 고려한 제품이다. 3D 프린팅 기술 도입으로 완성된 정미한 타격감과 비거리 상승, 그리고 장인의 손길을 느낄 수 있는 외관 마감은 고기능성과 예술성을 모두 조화시켰다.

이는 단순히 스코어를 높이기 위한 도구가 아닌, 골프라는 스포츠를 더욱 깊이 있게 즐기고자 하는 이들에게 진정한 가치를 제공한다. 기술력의 절정과 감각적 미학이 결합된 이 모델은 고급 골프

한양3D팩토리는 로봇팔 및 핸드(그리퍼) 분야에서도 과학적 설계와 3D 프린팅 기술을 활용하여 혁신적인 제품 개발을 지속적으로 지원하고 있습니다. 첨단 기술 적용을 통해 성능과 내구성을 향상시킨 제품을 제공함으로써, 다양한 산업 분야에서 고객 가치를 극대화할 수 있을 것입니다.