3D 프린팅 소재 선택 고민 해결: PA12 vs. ABS-like, 어떤 소재가 우리 제품에 적합할까?

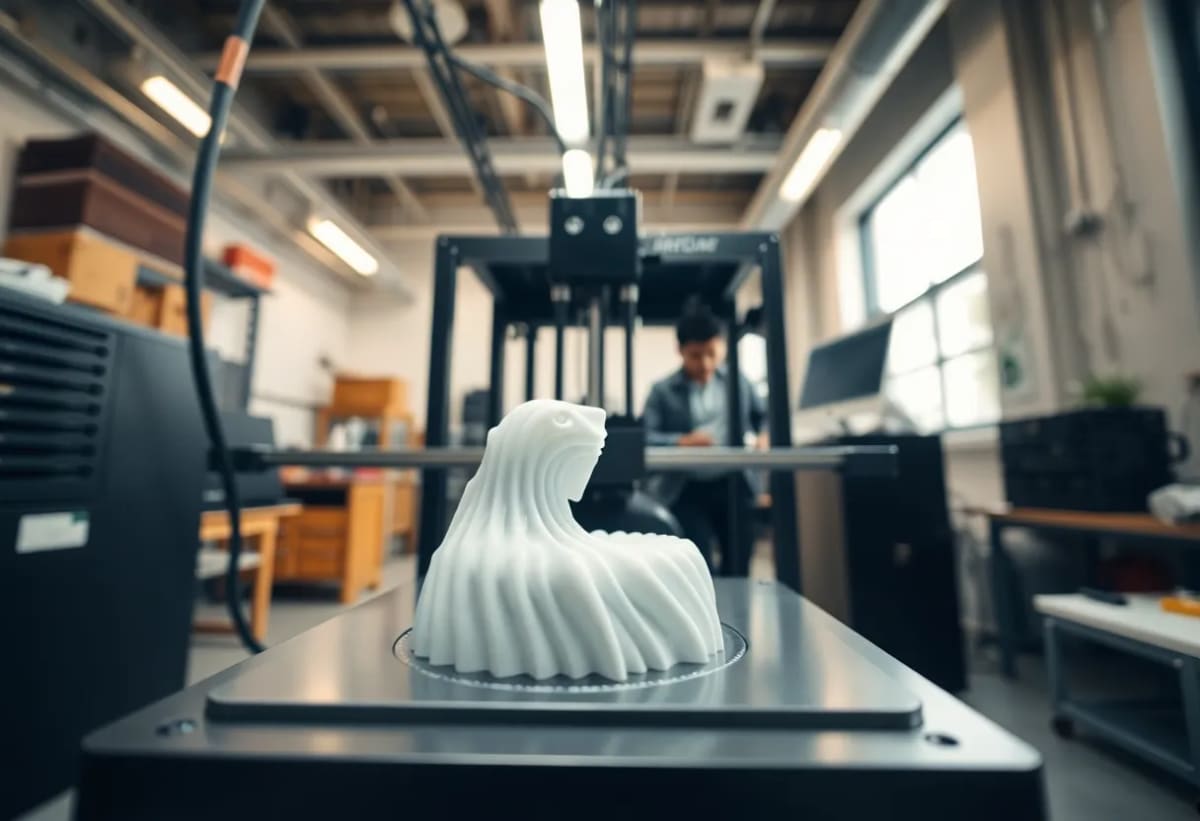

3D 프린팅 기술이 발전하면서 다양한 소재들이 등장하고 있습니다. 특히 PA12와 ABS-like는 산업 현장에서 널리 사용되는 소재이지만, 각각의 특성이 다르기 때문에 어떤 소재를 선택해야 할지 고민하는 경우가 많습니다. 본 글에서는 PA12와 ABS-like 소재의 특징을 비교 분석하여 고객의 상황에 맞는 최적의 소재 선택을 돕고자 합니다.

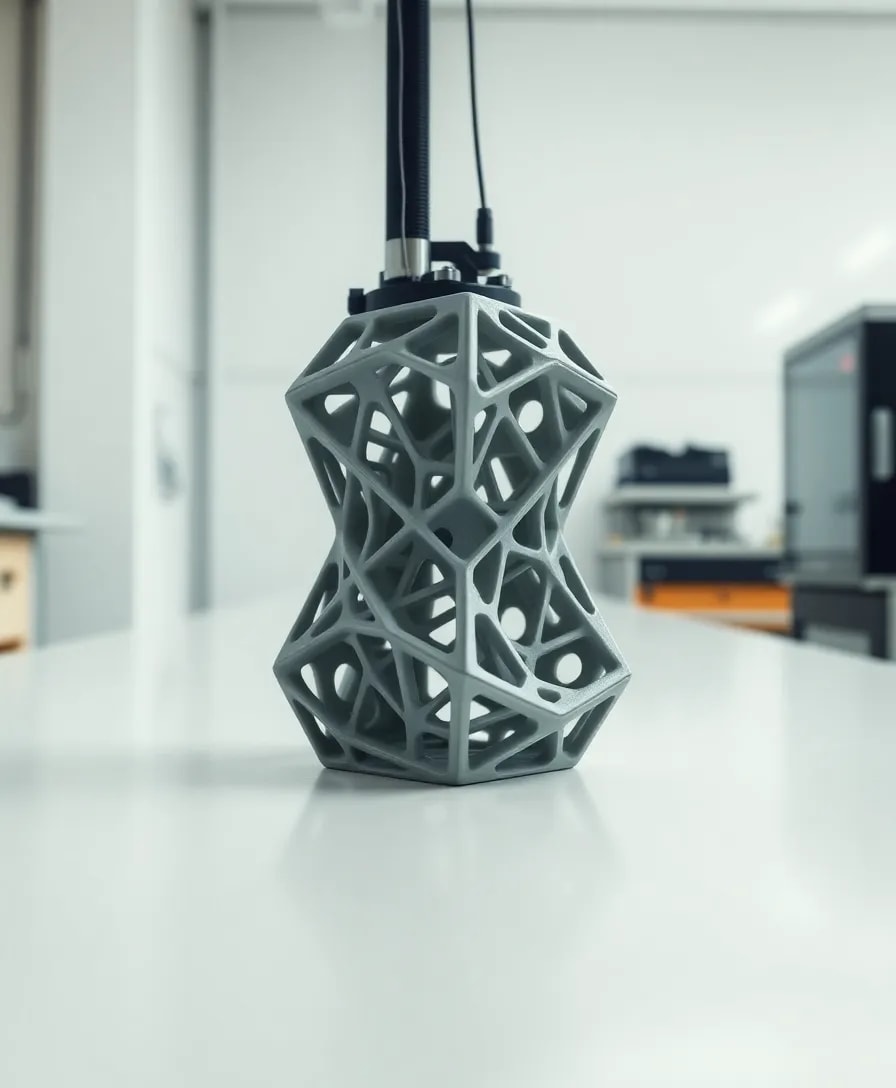

PA12 소재의 특징

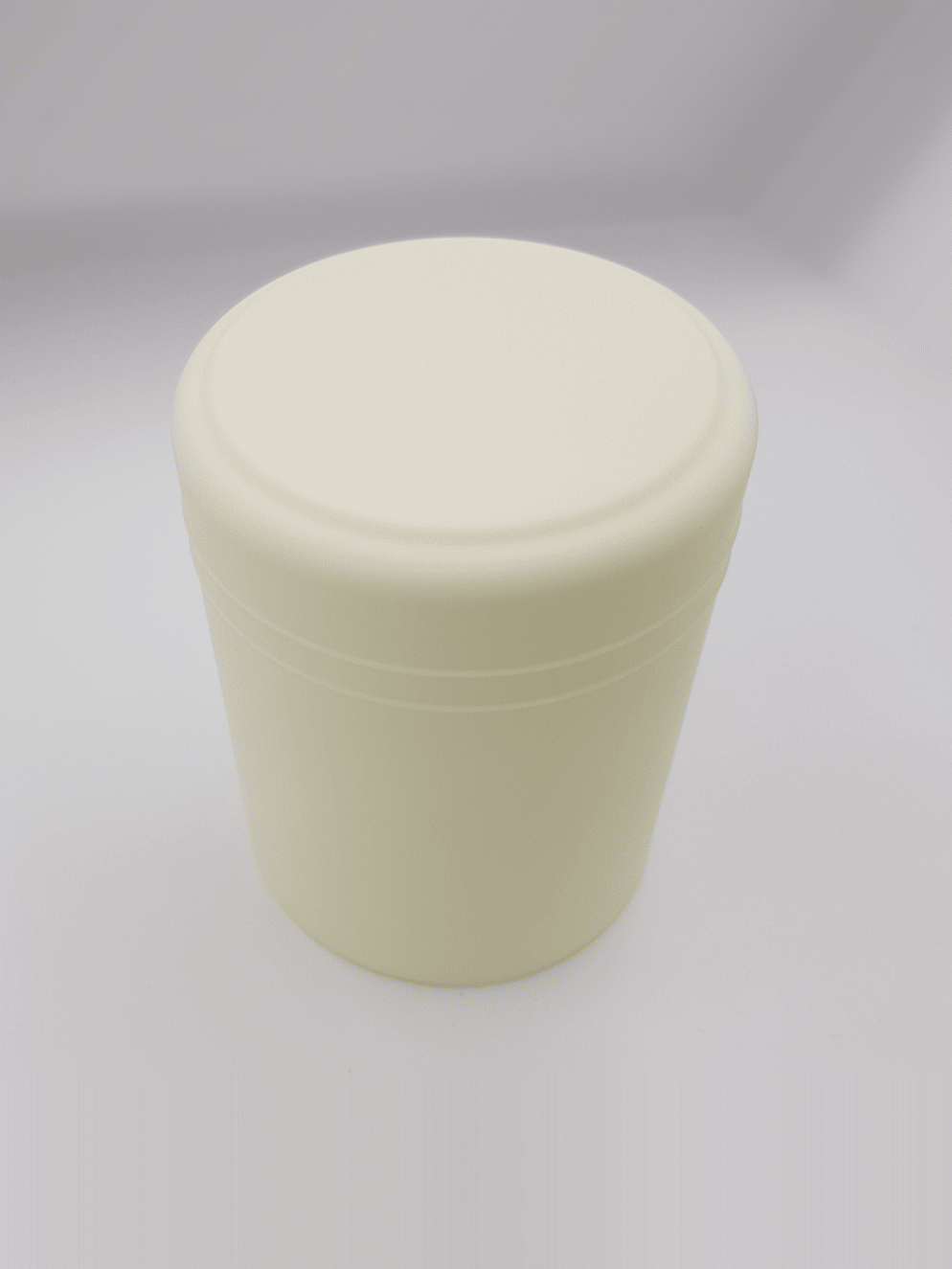

PA12 (폴리아미드 12)는 나일론 계열의 엔지니어링 플라스틱으로, 뛰어난 기계적 강도, 내열성, 내화학성을 자랑합니다. 특히, PA12는 충격에 강하고 유연성이 뛰어나 파손 위험이 적어 기능성 프로토타입 제작이나 최종 제품 생산에 적합합니다. 또한, PA12는 생체 적합성이 뛰어나 의료 분야에서도 활용되고 있습니다.

장점:

- 높은 강도 및 내구성

- 우수한 내열성 및 내화학성

- 뛰어난 충격 저항성 및 유연성

- 생체 적합성

단점:

- ABS-like 소재에 비해 가격이 다소 높음

- 습기에 민감하여 보관에 주의 필요

ABS-like 소재의 특징

ABS-like 소재는 ABS (아크릴로니트릴 부타디엔 스티렌) 수지와 유사한 특성을 갖도록 개발된 3D 프린팅 소재입니다. ABS와 유사한 강도와 내열성을 가지면서도, ABS의 단점인 수축 변형을 줄여 정밀한 모델 제작에 용이합니다. 또한, ABS-like 소재는 다양한 색상으로 제작이 가능하여 시각적인 디자인 검토에 유용합니다.

장점:

- ABS와 유사한 강도 및 내열성

- 낮은 수축 변형으로 정밀한 모델 제작 가능

- 다양한 색상 구현 가능

- PA12 소재에 비해 가격이 저렴

단점:

- PA12 소재에 비해 내충격성이 다소 낮음

- 일부 ABS-like 소재는 특정 화학 물질에 취약할 수 있음

고객 상황별 소재 선택 가이드

다음은 고객이 실제로 겪을 수 있는 상황을 바탕으로 PA12와 ABS-like 소재 중 어떤 소재가 더 적합한지 판단하는 데 도움이 되는 가이드입니다.

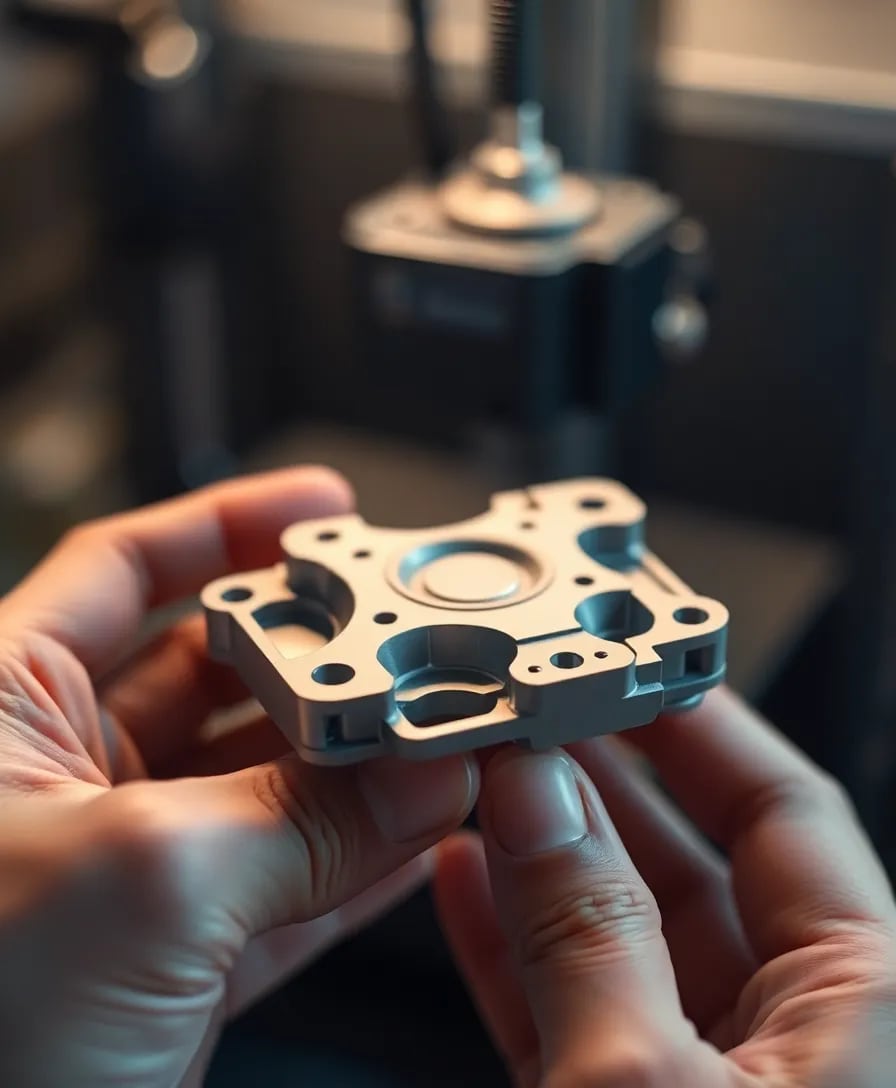

상황 1: 고강도 및 내구성이 요구되는 기능성 부품 제작

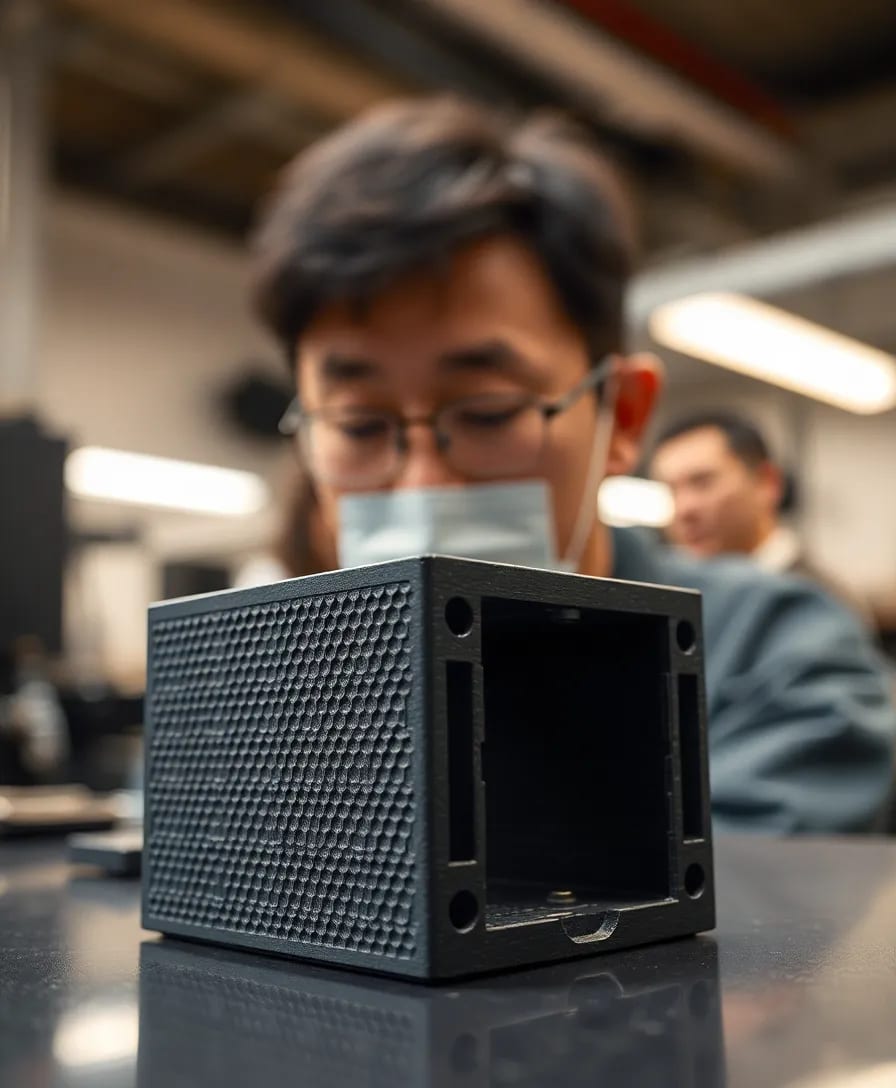

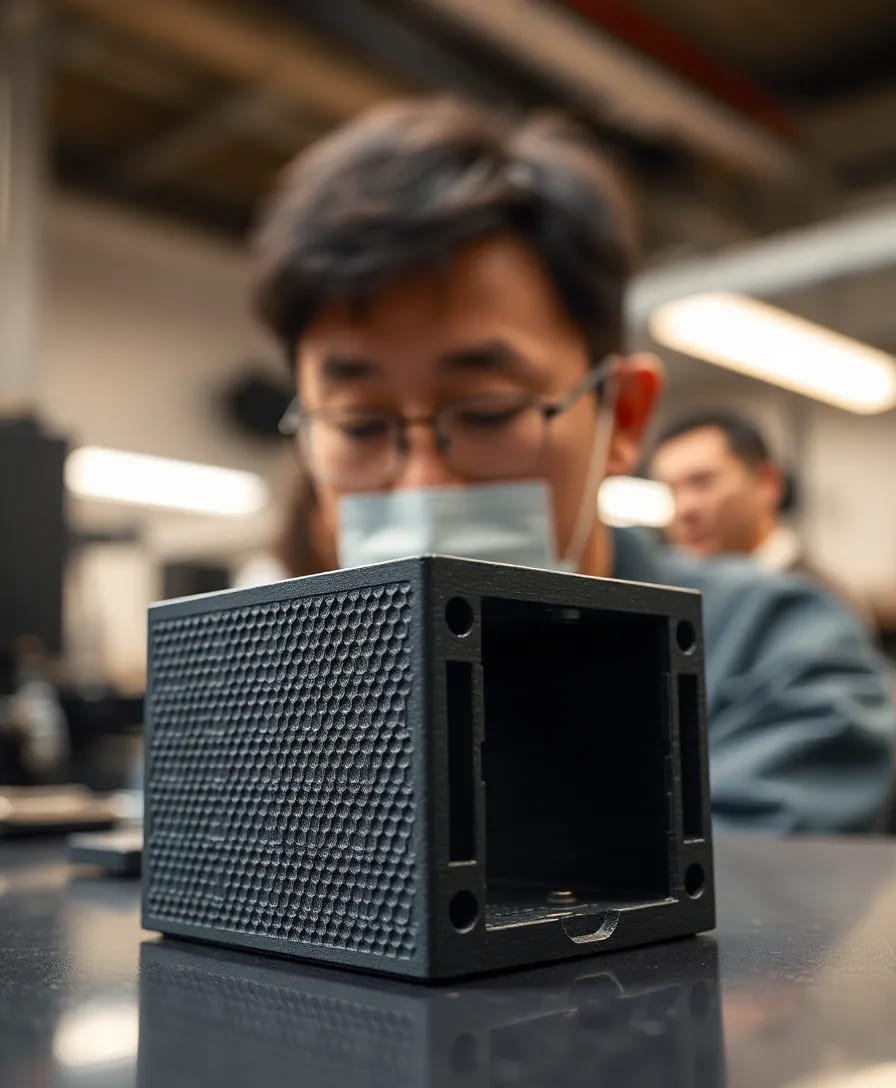

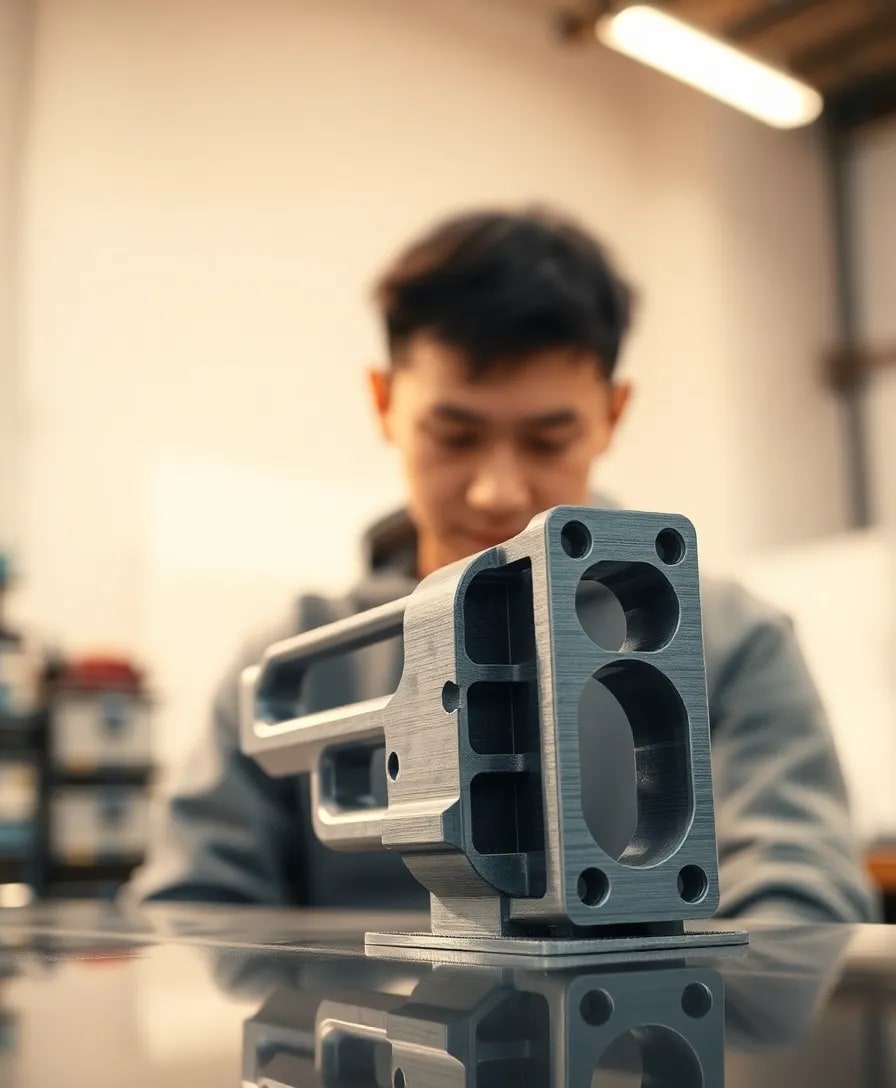

만약 고객이 높은 강도와 내구성이 요구되는 기능성 부품을 제작해야 한다면, PA12 소재가 더 적합합니다. PA12는 뛰어난 기계적 강도와 내열성을 바탕으로 외부 충격이나 고온 환경에서도 안정적인 성능을 유지할 수 있습니다. 예를 들어, 자동차 부품, 산업용 로봇 부품, 항공기 부품 등과 같이 극한 환경에서 사용되는 부품 제작에 PA12가 효과적입니다.

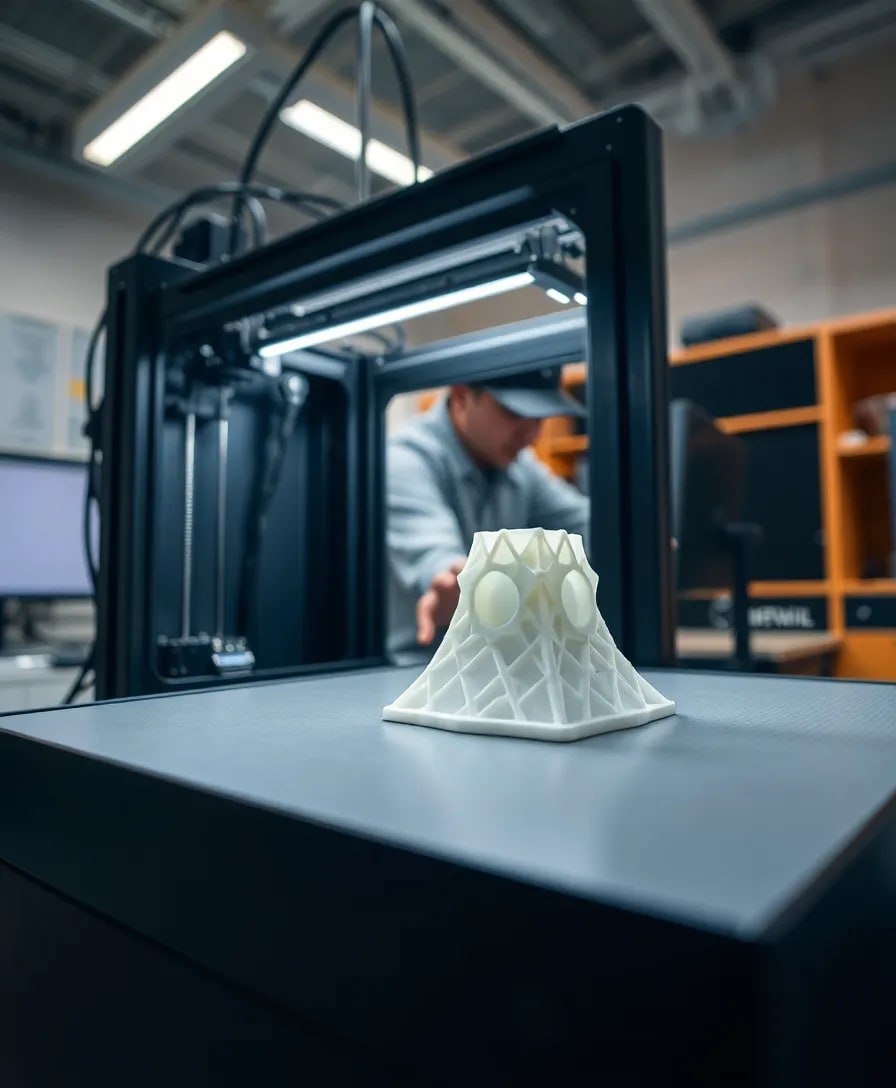

상황 2: 정밀한 디자인 검토를 위한 시제품 제작

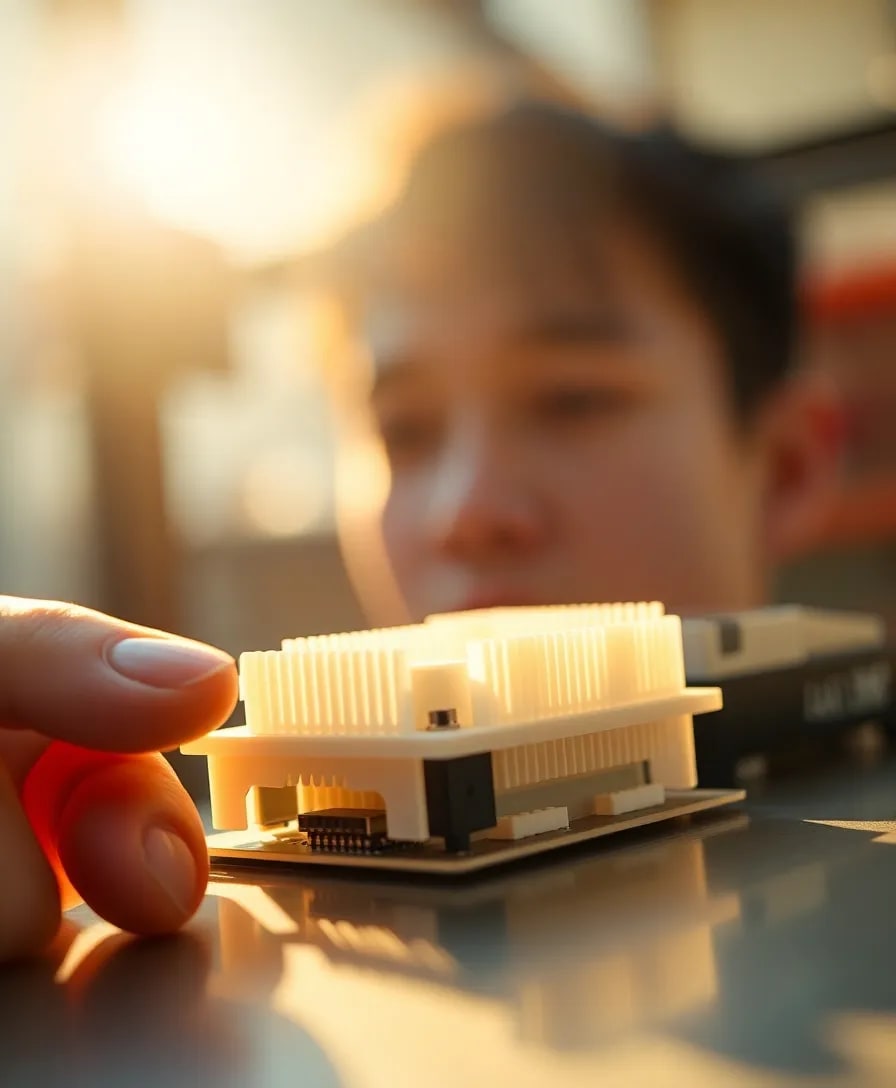

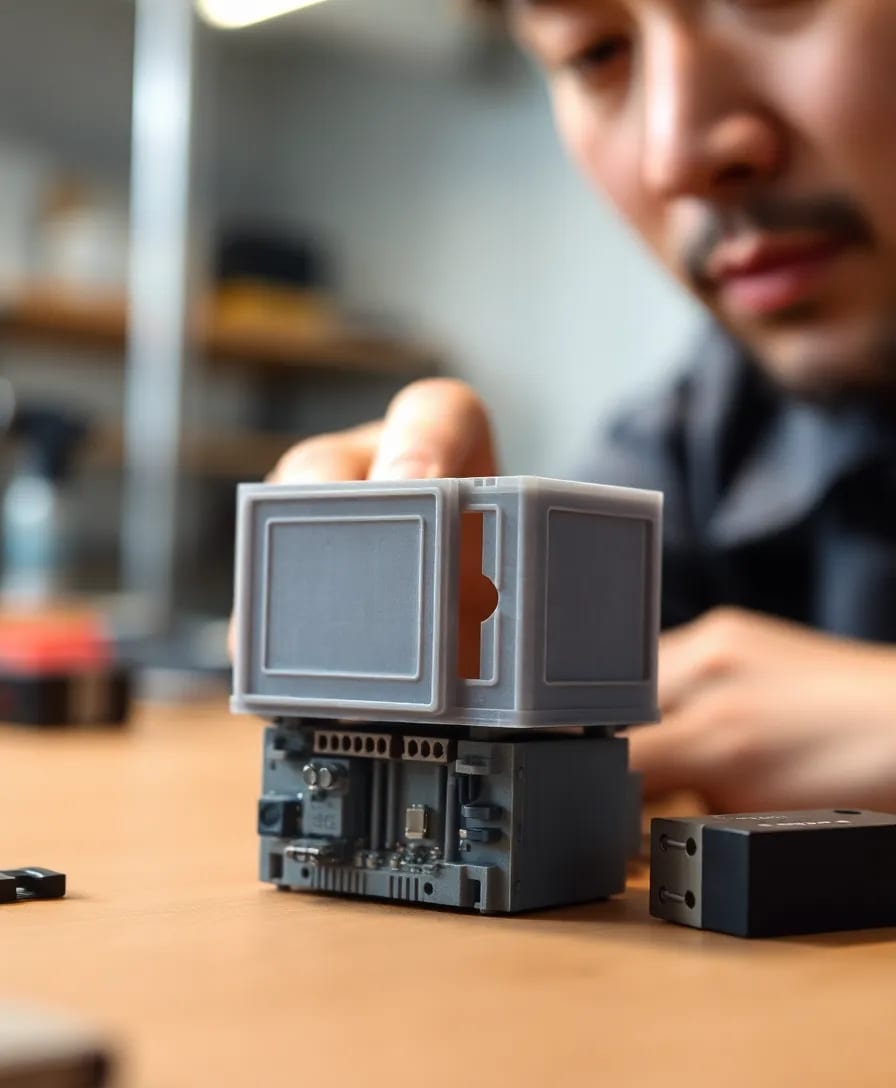

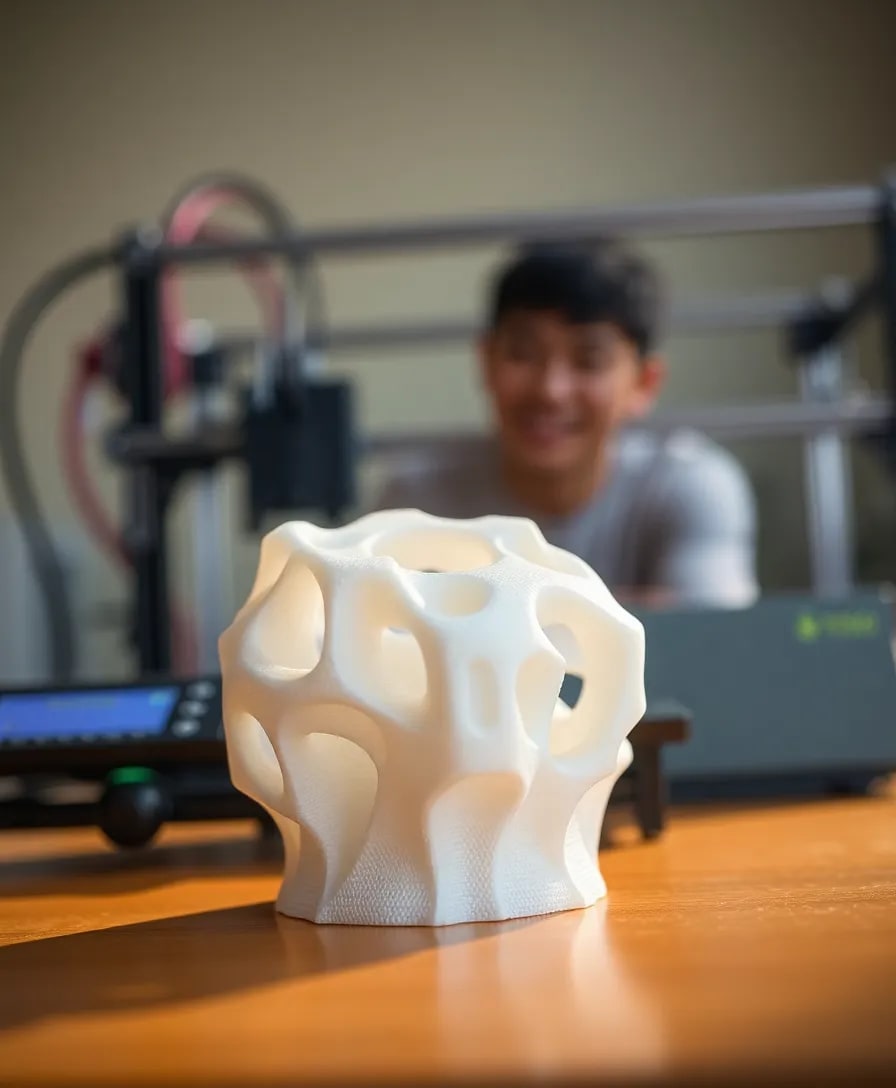

만약 고객이 정밀한 디자인 검토를 위한 시제품을 제작해야 한다면, ABS-like 소재가 더 적합합니다. ABS-like 소재는 낮은 수축 변형으로 정밀한 모델 제작이 가능하며, 다양한 색상으로 제작하여 시각적인 디자인 검토에 용이합니다. 예를 들어, 전자 제품 케이스, 장난감, 인테리어 소품 등과 같이 디자인이 중요한 제품의 시제품 제작에 ABS-like 소재가 효과적입니다.

상황 3: 의료용 기기 부품 제작

만약 고객이 의료용 기기 부품을 제작해야 한다면, PA12 소재가 더 적합합니다. PA12는 생체 적합성이 뛰어나 인체에 무해하며, 의료용 기기 부품 제작에 필요한 안전성을 확보할 수 있습니다. 예를 들어, 임플란트 가이드, 수술 도구, 보조 기구 등과 같이 인체와 직접 접촉하는 의료용 기기 부품 제작에 PA12가 효과적입니다.

상황 4: 비용 효율적인 프로토타입 제작

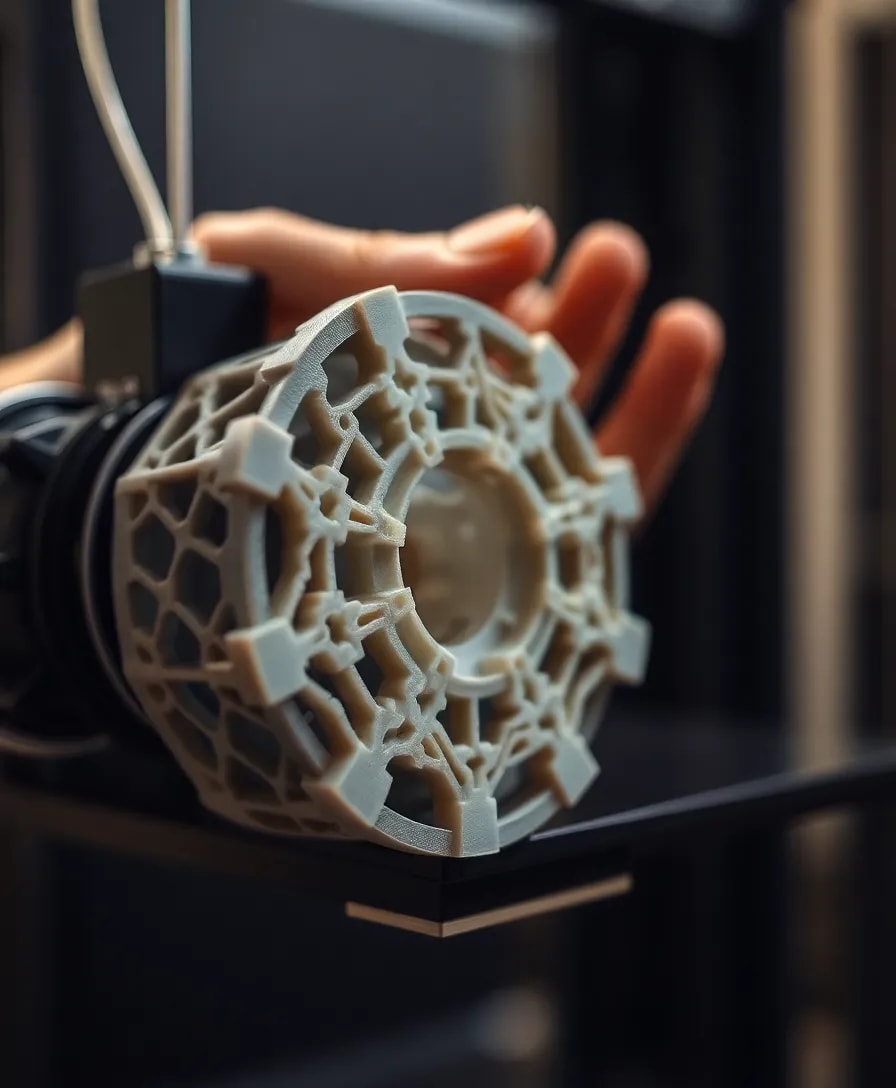

만약 고객이 비용 효율적인 프로토타입을 제작해야 한다면, ABS-like 소재가 더 적합합니다. ABS-like 소재는 PA12 소재에 비해 가격이 저렴하여 프로토타입 제작 비용을 절감할 수 있습니다. 예를 들어, 초기 디자인 검토를 위한 간단한 프로토타입, 기능 테스트를 위한 임시 부품 등과 같이 비용 효율성이 중요한 프로토타입 제작에 ABS-like 소재가 효과적입니다.

결론

PA12와 ABS-like는 각각의 장단점을 가진 3D 프린팅 소재입니다. PA12는 높은 강도, 내구성, 내열성, 내화학성, 생체 적합성을 제공하며, ABS-like는 정밀한 모델 제작, 다양한 색상 구현, 비용 효율성을 제공합니다. 따라서 고객은 자신의 상황과 요구 사항을 고려하여 최적의 소재를 선택해야 합니다. 본 글에서 제시된 가이드라인이 고객의 소재 선택에 도움이 되기를 바랍니다.

참고 문헌

- 3D Systems. (2022). ABS-like Material Properties.

- 3D Systems. (2023). PA12 Material Handling Guide.

- Arkema. (2021). Rilsan PA11 for Medical Applications.

- BASF. (2023). ABS Material Data Sheet.

- BASF. (2024). PA12 Material Data Sheet.

- DSM. (2022). Arnitel PA410 Material Properties.

- EOS. (2021). PA2200 Material Data Sheet.

- Evonik. (2022). VESTAKEEP PEEK Chemical Resistance.

- Evonik. (2023). VESTAMID PA12 Properties.

- Formlabs. (2023). ABS Resin Color Guide.

- Formlabs. (2024). Resin Pricing Comparison.

- HP. (2021). 3D High Reusability PA11 Technical Specifications.

- HP. (2022). 3D High Reusability PA12 Technical Specifications.

- Prusa Research. (2023). Filament Cost Calculator.

- Stratasys. (2023). Nylon 12CF Material Properties.

- Stratasys. (2024). F123 Series ABS-like Material.

- Ultimaker. (2024). Color Guide for Ultimaker Materials.

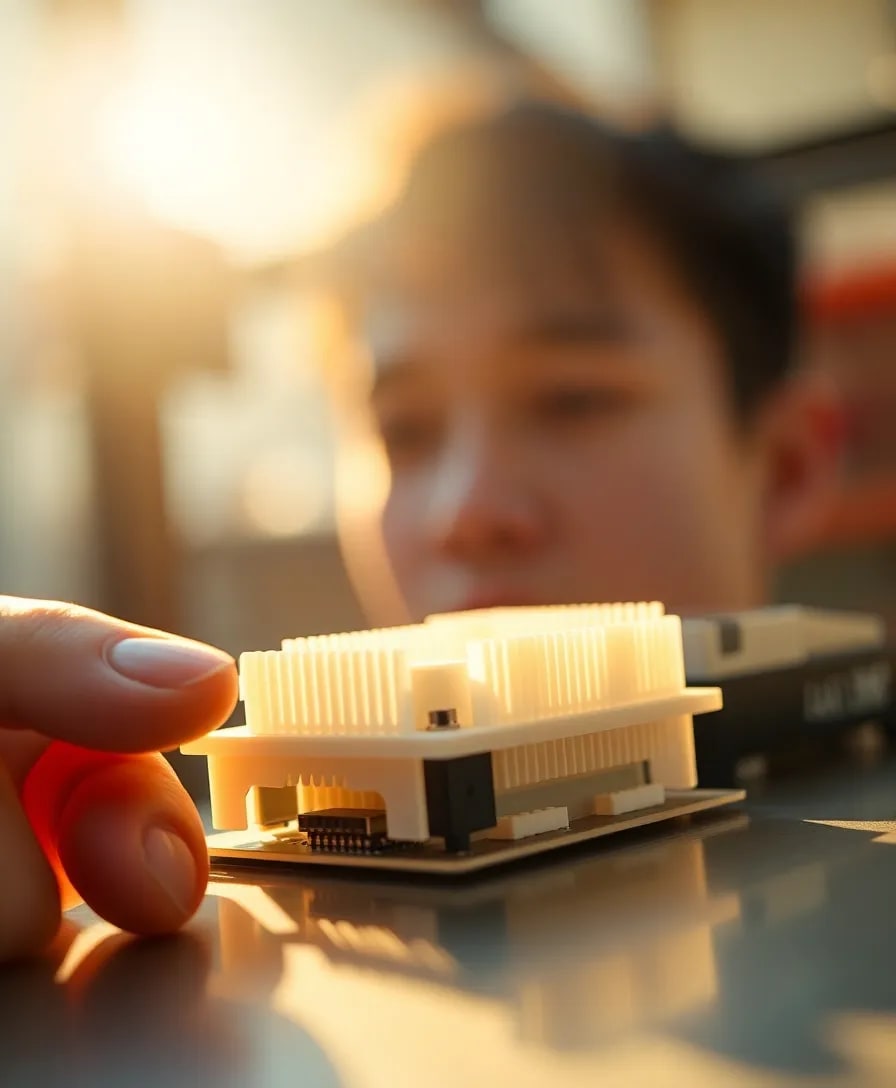

이번 콘텐츠에서는 PA12와 ABS-like 두 소재의 특성을 실제 적용 사례를 통해 비교 분석하였습니다. 소재 선택은 시제품 제작의 품질뿐 아니라 생산 효율성과 비용에도 영향을 미칠 수 있습니다. 3D 프린팅 소재 선정에 있어 신중한 검토가 필요한 이유는 이러한 다양한 요소들이 복합적으로 작용하기 때문입니다. 한양3D팩토리는 PA12를 포함한 다양한 엔지니어링 소재에 대한 경험을 바탕으로 고객의 목적과 조건에 맞는 적절한 소재를 추천해 드리고 있습니다.